Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

Успіх сучасного виробництва залежить від непохитної точності. Навіть найменша помилка в розмірах може зробити всю партію деталей непридатною для використання. Ця невпинна гонитва за точністю сприяла розробці революційних досягнень, таких як автоматизована перевірка розмірів за допомогою верстатів з ЧПК. Ця стаття заглиблюється в захоплюючий світ автоматизованої перевірки розмірів, досліджуючи її внутрішню роботу, підкреслюючи її переваги та демонструючи її роль у трансформації виробничого ландшафту.

Що таке сенсорний щуп з ЧПУ?

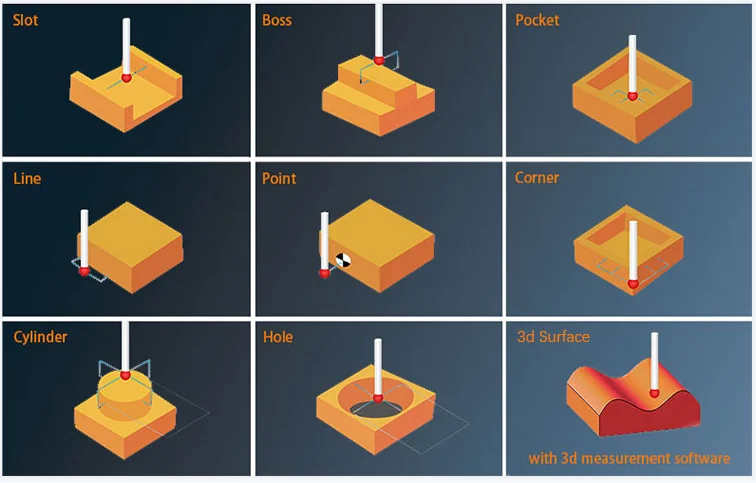

Touch Probe CNC, також відомий як Tooling Touch Probe або просто Touch Probe, — це революційна технологія, яка піднімає обробку з ЧПК на абсолютно новий рівень точності. Він включає в себе спеціалізований зонд, оснащений чутливим наконечником, на верстаті з ЧПК. Як випливає з назви, зонд фізично торкається заготовки, щоб визначити її точне розташування та розміри. Потім ці важливі дані передаються назад до контролера ЧПК, що дозволяє йому динамічно коригувати траєкторії інструменту та забезпечувати неперевершену точність протягом усього процесу обробки.

Значення точності у виробництві

У сьогоднішньому жорсткому конкурентному виробничому середовищі точність більше не є розкішшю; це абсолютна необхідність. Високоточна обробка дає кілька відчутних переваг:

- Зменшені відходи:Точні розрізи зводять до мінімуму брак матеріалу, що веде до економії коштів і екологічно відповідальних практик.

- Покращена якість продукції:Точні розміри забезпечують безперебійне з’єднання деталей, що забезпечує чудову функціональність і продуктивність продукту.

- Покращена ефективність:Усуваючи потребу в ручному регулюванні та переробці, точна обробка оптимізує виробничі процеси.

- Оптимізована збірка:Точні деталі полегшують монтаж без зусиль, скорочуючи час виробництва та витрати.

Знайомство з концепцією високочастотних коригувань

Концепція високочастотних коригувань робить автоматизовану перевірку розмірів за допомогою верстатів з ЧПК на крок далі. Це складне програмне доповнення, спеціально розроблене для використання даних у реальному часі, отриманих зондом. Ця програма налаштування аналізує дані на високих частотах, дозволяючи мікрокоригувати траєкторії інструменту під час процесу обробки. Ця можливість особливо корисна для складних завдань обробки, де навіть найменші відхилення можуть мати значний вплив на кінцевий продукт.

Розуміння технології Touch Probe CNC

Як працює сенсорний щуп з ЧПУ?

Основна функція Touch Probe CNC полягає у взаємодії між зондом, контролером ЧПК і запрограмованою траєкторією. Ось розбивка принципу роботи:

- Налаштування зонда:Щуп встановлюється на тримачі ЧПК, замінюючи звичайний ріжучий інструмент.

- Збір контактів і даних:Контролер ЧПК виконує програму, яка наказує зонду рухатися до заготовки. При контакті з поверхнею заготовки щуп передає сигнал на контролер. Цей сигнал фіксує точне розташування точки контакту.

- Обробка даних і коригування траєкторії:Контролер ЧПК отримує дані датчика та порівнює їх із вихідною запрограмованою траєкторією. Будь-які невідповідності визначаються, і контролер використовує програму високочастотного налаштування (якщо є), щоб у режимі реального часу коригувати траєкторію інструменту для наступних етапів обробки.

- Точна обробка:З відкоригованою траєкторією інструменту на місці верстат з ЧПК відновлює роботу, використовуючи фактичний ріжучий інструмент, забезпечуючи високоточні різання на основі реальних розмірів заготовки.

Переваги інтеграції сенсорного датчика з ЧПК у виробничі процеси

Інтеграція Touch Probe CNC у ваш виробничий процес дає безліч переваг:

- Неперевершена точність:Датчики усувають людські помилки, пов’язані з ручним налаштуванням і вимірюванням, що забезпечує виняткову точність обробки з ЧПК.

- Скорочений час налаштування:Автоматизація процедур налаштування за допомогою вимірювання в машині значно скорочує час, необхідний для підготовки машини до кожного завдання.

- Покращена якість першого проходу:Точне коригування траєкторії інструменту на основі даних у реальному часі зводить до мінімуму потребу в доопрацюванні та частоту відмов, що призводить до кращої якості першого проходу.

- Покращена повторюваність процесу:Автоматичні програми перевірки розмірів можна легко відтворити, забезпечуючи незмінну точність у виробничих партіях.

- Спрощена обробка складних заготовок:Зонди дозволяють створювати складні 3D-геометрії зі складними деталями, забезпечуючи точні контрольні точки протягом усього процесу обробки.

Вивчення можливостей високочастотного регулювання в операціях з ЧПК

Програма високочастотного регулювання відкриває новий рівень точності в обробці з ЧПК. Безперервно аналізуючи дані датчика на високих частотах, це дозволяє:

- Корекція траєкторії інструменту в реальному часі:Програма визначає та усуває незначні відхилення в розмірах заготовки в міру їх виникнення, забезпечуючи постійну точність протягом усього процесу обробки.

- Компенсація за знос інструменту:Навіть найміцніші ріжучі інструменти з часом зношуються. Програма високочастотного регулювання може врахувати цей знос шляхом динамічного регулювання траєкторії інструменту, підтримуючи незмінні розміри деталей.

- Механічна обробка нежорстких матеріалів:Такі матеріали, як хвойна деревина або композити, можуть бути складними для точної обробки через невеликі прогини. Програма високочастотного регулювання може компенсувати ці прогини, забезпечуючи точну обробку таких матеріалів.

Підвищення точності за допомогою сенсорного щупа з ЧПК

Реальні програми та історії успіху

Технологія автоматизованої перевірки розмірів знаходить застосування в різних галузях промисловості, революціонізуючи виробничі процеси та якість продукції. Ось кілька переконливих прикладів:

- Аерокосмічна:В аерокосмічній промисловості навіть найменші відхилення в деталях можуть поставити під загрозу безпеку та характеристики літака. Автоматизована перевірка розмірів забезпечує точну обробку критичних компонентів, таких як деталі двигуна, вузли шасі та конструкції планера.

- Автомобільний:Автомобільна промисловість процвітає завдяки масовому виробництву з жорсткими допусками. Автоматизована перевірка розмірів оптимізує виробництво блоків двигунів, компонентів трансмісії та деталей кузова автомобіля, гарантуючи незмінну якість і знижуючи виробничі витрати.

- Медичні прилади:Індустрія медичного обладнання вимагає найвищої точності для імплантатів, хірургічних інструментів та іншого критичного обладнання. Автоматизована перевірка розмірів дозволяє створювати складні медичні пристрої з високою точністю та повторюваністю, забезпечуючи безпеку та функціональність пацієнтів.

- електроніка:Тенденція мініатюризації у виробництві електроніки вимагає високоточних можливостей обробки. Автоматизована перевірка розмірів полегшує створення складних електронних компонентів, таких як друковані плати, роз’єми та корпуси, з мікронною точністю. Це лише кілька прикладів, і потенційні застосування автоматизованої перевірки розмірів продовжують розширюватися в різних секторах.

Максимальна ефективність і точність завдяки ЧПК із сенсорним датчиком

Інтеграція Touch Probe CNC у ваш виробничий процес забезпечує стратегічну перевагу завдяки:

- Зменшені витрати на оплату праці:Автоматизація завдань налаштування та вимірювання за допомогою зондів зменшує залежність від кваліфікованої робочої сили, що призводить до потенційної економії коштів.

- Покращене використання машини:Завдяки мінімізації часу на налаштування та доопрацювання автоматизована перевірка розмірів дозволяє збільшити використання машини та збільшити продуктивність.

- Покращений контроль процесу:Збір даних у режимі реального часу та зворотний зв’язок від зондів забезпечують кращий контроль процесів і виявлення потенційних проблем до їх загострення.

- Спрощений контроль якості:Стабільна точність, досягнута завдяки автоматизованій перевірці розмірів, усуває потребу в ретельних перевірках після механічної обробки, спрощуючи процедури контролю якості.

Етапи інтеграції сенсорного датчика з ЧПК в існуючі системи

Впровадження технології ЧПК Touch Probe у вашу існуючу систему обробки ЧПК є відносно простим процесом. Ось загальний план:

- Оцінка сумісності:Переконайтеся, що ваш верстат з ЧПК сумісний із технологією автоматизованої перевірки розмірів. Більшість сучасних верстатів з ЧПК можна легко адаптувати.

- Вибір системи датчиків:Виберіть систему зондів, яка відповідає вашим потребам і бюджету. Враховуйте такі фактори, як тип датчика (механічний, електронний), механізм запуску та протокол зв’язку.

- Встановлення та навчання:Встановіть апаратне забезпечення зонда на верстат з ЧПК і дотримуйтесь інструкцій виробника для правильного налаштування. Інвестуйте в навчання своїх операторів, щоб вони могли ефективно використовувати зонд і його функції.

- Інтеграція програмного забезпечення:Залежно від системи датчиків і вашого контролера ЧПК вам може знадобитися інтегрувати спеціальне програмне забезпечення для програмування датчиків і аналізу даних.

Навчання та ресурси, необхідні для успішного впровадження

Успішне впровадження сенсорного датчика з ЧПК залежить від належного навчання та доступу до цінних ресурсів. Ось що вам знадобиться:

- Навчання оператора:Проведіть всебічне навчання операторів ЧПК щодо роботи зонда, методів програмування, інтерпретації даних і процедур усунення несправностей.

- Технічна підтримка:Переконайтеся, що у вас є доступ до надійної технічної підтримки від виробника зондової системи для допомоги з встановленням, конфігурацією та усуненням несправностей.

- Галузеві ресурси:Використовуйте галузеві ресурси, такі як онлайн-навчальні посібники, посібники користувача та примітки щодо застосування виробника, щоб покращити розуміння та застосування технології автоматизованої перевірки розмірів. Інвестуючи в навчання та використовуючи доступні ресурси, ви можете забезпечити плавну та успішну інтеграцію автоматизованої перевірки розмірів у ваші виробничі процеси.

Найкращі методи оптимізації точності за допомогою сенсорного щупа з ЧПУ та високочастотного модифікатора

Щоб максимізувати переваги автоматизованої перевірки розмірів за допомогою програми високочастотного коригування, розгляньте такі найкращі методи:

- Регулярне калібрування:Підтримуйте точність датчика, виконуючи регулярні процедури калібрування згідно з рекомендаціями виробника.

- Оптимізований інструментарій:Використовуйте високоякісні ріжучі інструменти, спеціально розроблені для матеріалів, які ви обробляєте, щоб мінімізувати відхилення інструменту та забезпечити незмінні результати.

- Ефективне програмування:Розробіть ефективні програми зонда, які мінімізують відстані проходження зонда та оптимізують точки збору даних для точного визначення характеристик заготовки.

- Аналіз даних і зворотній зв'язок:Проаналізуйте дані, зібрані зондом, щоб визначити потенційні тенденції або повторювані відхилення. Використовуйте цю інформацію для подальшого вдосконалення процесів обробки та забезпечення незмінної якості.

- Постійне вдосконалення:Прийміть культуру постійного вдосконалення, регулярно оцінюючи ваші автоматизовані робочі процеси перевірки розмірів і досліджуючи нові методи для подальшого підвищення точності та ефективності.

Поширені запитання щодо сенсорного щупа з ЧПУ

Q: Чим сенсорний щуп ЧПК відрізняється від традиційної обробки ЧПК?

Традиційна обробка з ЧПК базується на попередньо запрограмованих траєкторіях на основі теоретичних розмірів. Автоматизована перевірка розмірів додає рівень збору даних у реальному часі шляхом фізичного вимірювання заготовки за допомогою зонда. Потім ці реальні дані використовуються для динамічного коригування траєкторії інструменту, що забезпечує неперевершену точність і усуває можливість людської помилки під час ручного налаштування.

Q: Які галузі можуть отримати найбільшу вигоду від технології сенсорного ЧПК?

Автоматизована перевірка розмірів пропонує значні переваги в різних галузях промисловості, але деякі сектори можуть отримати ще більші переваги:

- Високоточна промисловість:Аерокосмічне виробництво, медичне обладнання та виробництво електроніки значною мірою покладаються на точну механічну обробку критичних компонентів. Автоматизована перевірка розмірів гарантує, що ці компоненти відповідають строгим допускам на розміри та функціональним вимогам.

- Серійне виробництво:Автомобільна промисловість і промисловість споживчої електроніки віддають пріоритет незмінній якості та ефективності масового виробництва. Автоматизована перевірка розмірів спрощує час налаштування, мінімізує доопрацювання та гарантує постійну якість деталей протягом усього виробництва.

- Складні програми обробки:Виготовлення прес-форм і штампів, а також обробка складних деталей із криволінійними поверхнями виграють від можливостей високочастотного регулювання автоматизованої перевірки розмірів. Ця технологія дозволяє коригувати в режимі реального часу та точну обробку навіть найскладніших геометрій. Загалом будь-яка галузь, яка надає перевагу точності, ефективності та незмінній якості у своїх виробничих процесах, може отримати значні переваги від впровадження технології автоматизованої перевірки розмірів.

Q: Чи змінює високочастотне регулювання правила точного машинобудування?

Програма регулювання високої частоти являє собою значний крок вперед у точному машинобудуванні. Аналізуючи дані датчика на високих частотах і вносячи коригування в реальному часі протягом усього процесу обробки, це дає змогу:

- Мікроскопічна точність:Досягніть мікронної точності навіть на складних деталях, розсуваючи межі того, що можливо за допомогою традиційної обробки з ЧПК.

- Мінімізація помилок:Програма високочастотного регулювання завчасно компенсує знос інструменту, зміни матеріалу та деформації машини, значно зменшуючи можливі помилки обробки.

- Розширені можливості:Ця технологія дозволяє обробляти делікатні матеріали та складні геометрії з новознайденою впевненістю, відкриваючи двері для інноваційного дизайну та функціональності. У той час як традиційна автоматизована перевірка розмірів вже забезпечує виняткову точність, програма високочастотного регулювання відкриває новий рівень точності, що робить її справжньою кардинальною зміною в галузі точного машинобудування.

Висновок

Технологія автоматизованої перевірки розмірів з її розширеними можливостями та додатковими можливостями програми високочастотного регулювання являє собою зміну парадигми у світі обробки з ЧПК. Пропонуючи неперевершену точність, спрощений робочий процес і здатність вирішувати складні задачі обробки, ця технологія дає змогу виробникам досягати найвищої якості, оптимізувати ефективність виробництва та відкривати нові можливості для інновацій. Оскільки технологія продовжує розвиватися та стає все більш доступною, автоматизована перевірка розмірів готова зробити революцію в різних секторах виробництва, сприяючи створенню високопродуктивних продуктів виняткової якості та функціональності.

Катріна

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.