Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

Успех современного производства зависит от непоколебимой точности. Даже малейшая ошибка в размерах может привести в негодность всю партию деталей. Это неустанное стремление к точности способствовало развитию таких революционных достижений, как автоматическая проверка размеров на станках с ЧПУ. Эта статья погружается в захватывающий мир автоматизированной проверки размеров, изучает ее внутреннюю работу, подчеркивает ее преимущества и демонстрирует ее роль в преобразовании производственной среды.

Что такое сенсорный датчик с ЧПУ?

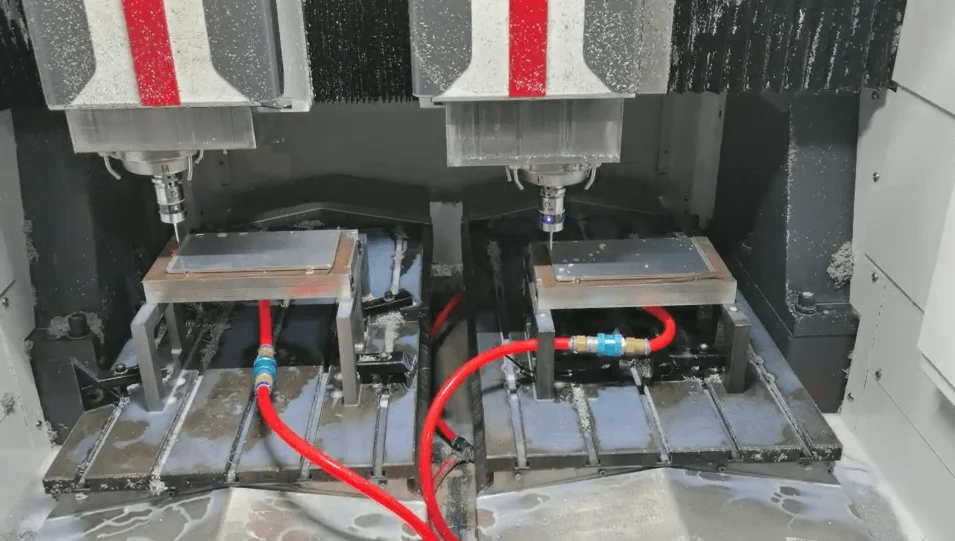

Touch Probe CNC, также известный как Tooling Touch Probe или просто Touch Probe, представляет собой революционную технологию, которая поднимает обработку с ЧПУ на совершенно новый уровень точности. Он включает в себя специальный датчик с чувствительным наконечником, установленный на станке с ЧПУ. Как следует из названия, датчик физически касается заготовки, чтобы определить ее точное местоположение и размеры. Эти важные данные затем передаются обратно в контроллер ЧПУ, что позволяет ему динамически корректировать траектории движения инструмента и обеспечивать непревзойденную точность на протяжении всего процесса обработки.

Значение точности в производстве

В сегодняшней жесткой конкуренции в производственной среде точность больше не является роскошью; это абсолютная необходимость. Высокоточная обработка дает несколько ощутимых преимуществ:

- Сокращение отходов:Точная резка сводит к минимуму отходы материала, что приводит к экономии затрат и экологически ответственному подходу.

- Повышенное качество продукции:Точные размеры обеспечивают плавное соединение деталей, что обеспечивает превосходную функциональность и производительность продукта.

- Повышенная эффективность:Устраняя необходимость ручной регулировки и доработки, точная механическая обработка оптимизирует производственные процессы.

- Упрощенная сборка:Точные детали облегчают сборку, сокращая время и затраты на производство.

Знакомство с концепцией высокочастотных регулировок

Концепция высокочастотной регулировки выводит автоматическую проверку размеров на станках с ЧПУ на новый уровень. Это сложное дополнение к программному обеспечению, специально разработанное для использования данных, полученных зондом в реальном времени. Эта программа настройки анализирует данные на высоких частотах, позволяя микрокорректировать траектории инструмента в процессе обработки. Эта возможность особенно полезна для сложных задач обработки, где даже малейшие отклонения могут оказать существенное влияние на конечный продукт.

Понимание технологии сенсорных датчиков с ЧПУ

Как работает сенсорный датчик с ЧПУ?

Основная функциональность Touch Probe CNC вращается вокруг взаимодействия между датчиком, контроллером ЧПУ и запрограммированной траекторией инструмента. Вот разбивка принципа работы:

- Настройка зонда:Датчик устанавливается на держатель инструмента ЧПУ, заменяя обычный режущий инструмент.

- Контакты и сбор данных:Контроллер ЧПУ выполняет программу, которая дает команду датчику двигаться к заготовке. При контакте с поверхностью заготовки щуп передает сигнал контроллеру. Этот сигнал фиксирует точное местоположение точки контакта.

- Обработка данных и корректировка траектории:Контроллер ЧПУ получает данные датчика и сравнивает их с исходной запрограммированной траекторией инструмента. Любые несоответствия выявляются, и контроллер использует программу высокочастотной регулировки (если она имеется) для корректировки траектории инструмента в реальном времени для последующих этапов обработки.

- Прецизионная обработка:После установки настроенной траектории станок с ЧПУ возобновляет работу, используя реальный режущий инструмент, обеспечивая высокую точность резки с учетом реальных размеров заготовки.

Преимущества интеграции контактных датчиков с ЧПУ в производственные процессы

Интеграция Touch Probe CNC в ваш производственный процесс дает множество преимуществ:

- Непревзойденная точность:Датчики исключают человеческие ошибки, связанные с ручной настройкой и измерениями, что приводит к исключительной точности обработки на станках с ЧПУ.

- Сокращенное время установки:Автоматизация процедур настройки посредством внутримашинного тестирования значительно сокращает время, необходимое для подготовки машины к каждой работе.

- Улучшенное качество первого прохода:Точная настройка траектории инструмента на основе данных в реальном времени сводит к минимуму необходимость доработки и процент брака, что приводит к более высокому качеству первого прохода.

- Повышенная повторяемость процесса:Программы автоматической проверки размеров можно легко тиражировать, обеспечивая постоянную точность для всех производственных партий.

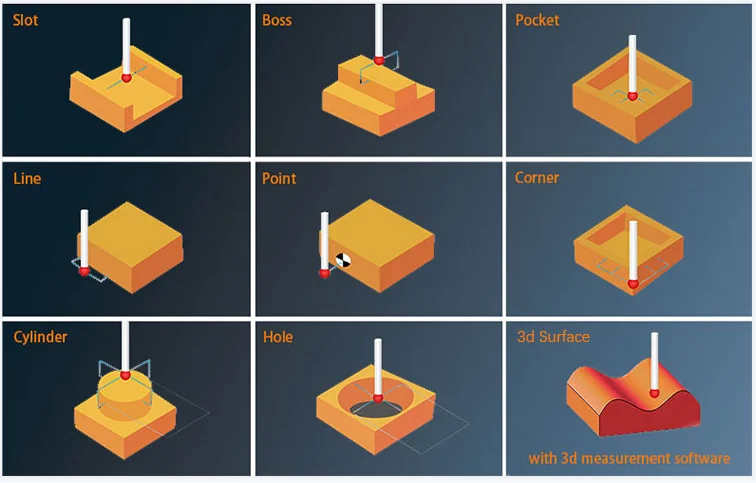

- Упрощенная обработка сложных деталей:Датчики позволяют создавать сложные 3D-геометрии со сложными деталями, обеспечивая точные опорные точки на протяжении всего процесса обработки.

Исследование возможностей высокочастотной регулировки в операциях с ЧПУ

Программа высокочастотной регулировки открывает новый уровень точности обработки с ЧПУ. Постоянный анализ данных зонда на высоких частотах позволяет:

- Коррекция траектории инструмента в реальном времени:Программа выявляет и устраняет незначительные отклонения в размерах заготовки по мере их возникновения, обеспечивая постоянную точность на протяжении всего процесса обработки.

- Компенсация износа инструмента:Даже самые прочные режущие инструменты со временем изнашиваются. Программа высокочастотной регулировки может учитывать этот износ путем динамической регулировки траектории инструмента, поддерживая постоянные размеры детали.

- Обработка нежестких материалов:Такие материалы, как хвойная древесина или композиты, может быть сложно обрабатывать точно из-за небольших прогибов. Программа высокочастотной регулировки может компенсировать эти отклонения, обеспечивая точную обработку таких материалов.

Повышение точности с помощью сенсорного щупа с ЧПУ

Реальные применения и истории успеха

Технология автоматической проверки размеров находит применение в различных отраслях, производя революцию в производственных процессах и качестве продукции. Вот несколько убедительных примеров:

- Аэрокосмический:В аэрокосмической отрасли даже незначительные отклонения в деталях могут поставить под угрозу безопасность и производительность самолетов. Автоматизированная проверка размеров обеспечивает точную обработку критически важных компонентов, таких как детали двигателя, узлы шасси и конструкции планера.

- Автомобильная промышленность:Автомобильная промышленность процветает благодаря массовому производству с жесткими допусками. Автоматизированная проверка размеров оптимизирует производство блоков двигателей, компонентов трансмиссии и деталей кузова автомобиля, гарантируя стабильное качество и снижая производственные затраты.

- Медицинское оборудование:Промышленность медицинского оборудования требует максимальной точности при изготовлении имплантатов, хирургических инструментов и другого критически важного оборудования. Автоматизированная проверка размеров позволяет создавать сложные медицинские устройства с высокой точностью и повторяемостью, обеспечивая безопасность и функциональность пациентов.

- Электроника:Тенденция миниатюризации в производстве электроники требует высокой точности обработки. Автоматическая проверка размеров облегчает создание сложных электронных компонентов, таких как печатные платы, разъемы и корпуса, с точностью до микрона. Это всего лишь несколько примеров, и потенциальные возможности применения автоматизированной проверки размеров продолжают расширяться в различных секторах.

Максимизация эффективности и точности благодаря сенсорному датчику с ЧПУ

Интеграция Touch Probe CNC в ваш производственный процесс дает стратегическое преимущество за счет:

- Снижение затрат на рабочую силу:Автоматизация задач настройки и измерения с помощью датчиков снижает зависимость от квалифицированной рабочей силы, что приводит к потенциальной экономии затрат.

- Улучшенное использование машины:Сводя к минимуму время наладки и доработку, автоматическая проверка размеров позволяет повысить коэффициент использования оборудования и повысить производительность.

- Расширенное управление процессом:Сбор данных в режиме реального времени и обратная связь от датчиков позволяют лучше контролировать процесс и выявлять потенциальные проблемы до того, как они обострятся.

- Упрощенный контроль качества:Постоянная точность, достигаемая за счет автоматической проверки размеров, устраняет необходимость в обширных проверках после обработки, оптимизируя процедуры контроля качества.

Шаги по интеграции контактных датчиков с ЧПУ в существующие системы

Внедрение технологии Touch Probe CNC в существующую станцию с ЧПУ — относительно простой процесс. Вот общий план:

- Оценка совместимости:Убедитесь, что ваш станок с ЧПУ совместим с технологией автоматической проверки размеров. Большинство современных станков с ЧПУ можно легко адаптировать.

- Выбор системы зондов:Выберите систему датчиков, соответствующую вашим конкретным потребностям и бюджету. Учитывайте такие факторы, как тип датчика (механический, электронный), механизм запуска и протокол связи.

- Установка и обучение:Установите датчик на свой станок с ЧПУ и следуйте инструкциям производителя для правильной настройки. Инвестируйте в обучение своих операторов, чтобы они могли эффективно использовать зонд и его функции.

- Интеграция программного обеспечения:В зависимости от системы датчиков и вашего контроллера ЧПУ может потребоваться интеграция специального программного обеспечения для программирования датчиков и анализа данных.

Обучение и ресурсы, необходимые для успешной реализации

Успешное внедрение контактных датчиков с ЧПУ зависит от надлежащего обучения и доступа к ценным ресурсам. Вот что вам понадобится:

- Обучение операторов:Обеспечьте всестороннее обучение операторов ЧПУ работе с датчиками, методам программирования, интерпретации данных и процедурам устранения неполадок.

- Техническая поддержка:Убедитесь, что у вас есть доступ к надежной технической поддержке от производителя системы датчиков для помощи в установке, настройке и устранении неполадок.

- Ресурсы отрасли:Используйте отраслевые ресурсы, такие как онлайн-учебники, руководства пользователя и рекомендации производителей по применению, чтобы улучшить понимание и применение технологии автоматической проверки размеров. Инвестируя в обучение и используя доступные ресурсы, вы можете обеспечить плавную и успешную интеграцию автоматической проверки размеров в ваши производственные процессы.

Рекомендации по оптимизации точности с помощью контактного датчика с ЧПУ и высокочастотного модификатора

Чтобы максимизировать преимущества автоматической проверки размеров с помощью программы высокочастотной регулировки, рассмотрите следующие передовые методы:

- Регулярная калибровка:Поддерживайте точность вашего зонда, регулярно выполняя процедуры калибровки, рекомендованные производителем.

- Оптимизированный инструмент:Используйте высококачественные режущие инструменты, специально разработанные для обрабатываемых материалов, чтобы минимизировать отклонение инструмента и обеспечить стабильные результаты.

- Эффективное программирование:Разрабатывайте эффективные программы датчиков, которые минимизируют расстояние перемещения датчика и оптимизируют точки сбора данных для точного определения характеристик заготовки.

- Анализ данных и обратная связь:Анализируйте данные, собранные зондом, чтобы выявить потенциальные тенденции или повторяющиеся отклонения. Используйте эту информацию для дальнейшего совершенствования процессов обработки и обеспечения стабильного качества.

- Постоянное улучшение:Примите культуру постоянного совершенствования, регулярно оценивая рабочие процессы автоматической проверки размеров и изучая новые методы для дальнейшего повышения точности и эффективности.

Общие вопросы о сенсорном датчике с ЧПУ

Вопрос: Чем сенсорный датчик с ЧПУ отличается от традиционной обработки с ЧПУ?

Традиционная обработка с ЧПУ основана на заранее запрограммированных траекториях, основанных на теоретических размерах. Автоматическая проверка размеров добавляет дополнительный уровень сбора данных в реальном времени путем физического измерения заготовки с помощью датчика. Эти реальные данные затем используются для динамической корректировки траекторий инструмента, что приводит к непревзойденной точности и исключает возможность человеческой ошибки во время ручной настройки.

Вопрос: Какие отрасли промышленности могут получить наибольшую выгоду от технологии сенсорных датчиков с ЧПУ?

Автоматизированная проверка размеров предлагает значительные преимущества в различных отраслях, но некоторые отрасли могут получить еще большие преимущества:

- Высокоточные отрасли:Производство аэрокосмической, медицинской техники и электроники в значительной степени зависит от точной обработки критически важных компонентов. Автоматическая проверка размеров гарантирует, что эти компоненты соответствуют строгим допускам размеров и требованиям функциональности.

- Крупносерийное производство:Отрасли автомобилестроения и бытовой электроники отдают приоритет стабильному качеству и эффективности массового производства. Автоматическая проверка размеров сокращает время наладки, сводит к минимуму доработку и гарантирует стабильное качество деталей на протяжении всего производственного цикла.

- Комплексные применения механической обработки:Изготовление пресс-форм и штампов, а также обработка сложных деталей с изогнутыми поверхностями выигрывают от возможностей высокочастотной регулировки автоматической проверки размеров. Эта технология позволяет осуществлять корректировку в режиме реального времени и точную обработку даже самых сложных геометрических форм. В целом, любая отрасль, которая отдает приоритет точности, эффективности и стабильному качеству в своих производственных процессах, может получить значительные выгоды от внедрения технологии автоматической проверки размеров.

Вопрос: Может ли высокочастотная регулировка изменить правила игры в точном машиностроении?

Программа высокочастотной регулировки представляет собой значительный шаг вперед в точном машиностроении. Анализируя данные датчиков на высоких частотах и внося коррективы в реальном времени на протяжении всего процесса обработки, он позволяет:

- Микроскопическая точность:Достигайте микронной точности даже при обработке сложных деталей, расширяя границы возможностей традиционной обработки с ЧПУ.

- Минимизация ошибок:Программа высокочастотной регулировки активно компенсирует износ инструмента, изменения материала и отклонения станка, значительно снижая потенциальные ошибки обработки.

- Расширенные возможности:Эта технология позволяет с вновь обретенной уверенностью обрабатывать деликатные материалы и сложные геометрические формы, открывая двери для инновационных дизайнов и функциональных возможностей. В то время как традиционная автоматическая проверка размеров уже обеспечивает исключительную точность, программа высокочастотной регулировки открывает новый уровень точности, что делает ее настоящим переломным моментом в области точного машиностроения.

Заключение

Технология автоматической проверки размеров с ее расширенными возможностями и дополнительными возможностями программы высокочастотной регулировки представляет собой сдвиг парадигмы в мире обработки с ЧПУ. Предлагая непревзойденную точность, оптимизированные рабочие процессы и способность решать сложные задачи обработки, эта технология позволяет производителям достигать превосходного качества, оптимизировать эффективность производства и открывать новые возможности для инноваций. Поскольку технология продолжает развиваться и становиться все более доступной, автоматическая проверка размеров может произвести революцию в различных отраслях производства, стимулируя создание высокопроизводительных продуктов с исключительным качеством и функциональностью.

Катрина

Инженер по продажам механического оборудования с более чем 10-летним опытом работы в обрабатывающей промышленности. Имеет навыки разработки и реализации стратегий продаж, построения отношений с клиентами и заключения сделок. Владение различными инструментами продаж и маркетинга, включая программное обеспечение CRM, инструменты лидогенерации и социальные сети. Я могу работать самостоятельно и в команде для достижения целей и задач продаж. Постоянное совершенствование и изучение новых технологий продаж.