Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

Succesul producției moderne depinde de precizia neclintită. Chiar și cel mai mic pas greșit dimensional poate face inutilizabil un întreg lot de piese. Această căutare neîncetată a preciziei a alimentat dezvoltarea unor progrese inovatoare, cum ar fi verificarea dimensională automată cu mașini CNC. Acest articol se adâncește în lumea interesantă a verificării dimensionale automate, explorând funcționarea sa interioară, evidențiind avantajele sale și prezentând rolul său în transformarea peisajului de producție.

Ce este palpatorul CNC?

Touch Probe CNC, cunoscut și sub numele de Tooling Touch Probe sau pur și simplu Touch Probe, este o tehnologie revoluționară care ridică prelucrarea CNC la un nivel cu totul nou de precizie. Încorporează o sondă specializată, echipată cu un vârf sensibil, pe o mașină CNC. După cum sugerează și numele, sonda atinge fizic piesa de prelucrat pentru a stabili locația și dimensiunile acesteia exacte. Aceste date cruciale sunt apoi transmise controlerului CNC, permițându-i să ajusteze dinamic traseele sculei și să asigure o precizie de neegalat pe tot parcursul procesului de prelucrare.

Semnificația preciziei în producție

În mediul de producție extrem de competitiv de astăzi, precizia nu mai este un lux; este o necesitate absolută. Prelucrarea de înaltă precizie se traduce prin mai multe beneficii tangibile:

- Reducerea deșeurilor:Tăierile precise reduc la minimum resturile de material, ceea ce duce la economii de costuri și la practici responsabile cu mediul înconjurător.

- Calitate îmbunătățită a produsului:Dimensiunile precise asigură că piesele se potrivesc perfect împreună, rezultând o funcționalitate și performanță superioară a produsului.

- Eficiență îmbunătățită:Prin eliminarea necesității de ajustări și reprelucrari manuale, prelucrarea de precizie eficientizează procesele de producție.

- Asamblare simplificată:Piesele precise facilitează asamblarea fără efort, reducând timpul și costurile de producție.

Prezentarea conceptului de ajustări de înaltă frecvență

Conceptul de ajustări de înaltă frecvență duce verificarea dimensională automată cu mașini CNC cu un pas mai departe. Este un supliment software sofisticat conceput special pentru a valorifica datele în timp real achiziționate de sondă. Acest program de ajustare analizează datele la frecvențe înalte, permițând micro-ajustări ale traseelor sculei în timpul procesului de prelucrare. Această capacitate este deosebit de benefică pentru sarcinile complicate de prelucrare în care chiar și cele mai mici abateri pot avea un impact semnificativ asupra produsului final.

Înțelegerea tehnologiei Touch Probe CNC

Cum funcționează palpatorul CNC?

Funcționalitatea de bază a Touch Probe CNC se învârte în jurul interacțiunii dintre sondă, controlerul CNC și calea programată a sculei. Iată o defalcare a principiului de funcționare:

- Configurarea sondei:Sonda este montată pe suportul de scule CNC, înlocuind unealta de tăiere obișnuită.

- Contact și achiziție de date:Controlerul CNC execută un program care indică sondei să se deplaseze către piesa de prelucrat. La contactul cu suprafața piesei de prelucrat, sonda transmite un semnal către controler. Acest semnal surprinde locația precisă a punctului de contact.

- Procesarea datelor și ajustarea traseului instrumentului:Controlerul CNC primește datele sondei și le compară cu traseul de scule programat inițial. Sunt identificate orice discrepanțe, iar controlerul utilizează programul de reglare de înaltă frecvență (dacă este echipat) pentru a face ajustări în timp real ale traseului sculei pentru etapele de prelucrare ulterioare.

- Prelucrare de precizie:Cu traseul de scule ajustat, mașina CNC reia operațiunile folosind unealta de tăiere reală, asigurând tăieri foarte precise bazate pe dimensiunile reale ale piesei de prelucrat.

Beneficiile integrării palpatorului CNC în procesele de fabricație

Integrarea Touch Probe CNC în fluxul dumneavoastră de lucru de producție oferă o multitudine de avantaje:

- Precizie de neegalat:Sondele elimină erorile umane asociate cu setările și măsurătorile manuale, ceea ce duce la o precizie excepțională în prelucrarea CNC.

- Timp de configurare redus:Automatizarea procedurilor de configurare prin sondarea în mașină reduce semnificativ timpul necesar pregătirii mașinii pentru fiecare lucrare.

- Calitate îmbunătățită la prima trecere:Ajustările precise ale traseului sculei, bazate pe date în timp real, minimizează nevoia de reprelucrare și rate de respingere, ceea ce duce la o calitate mai bună la prima trecere.

- Repetabilitate îmbunătățită a procesului:Programele automate de verificare dimensională pot fi replicate cu ușurință, asigurând acuratețe constantă în toate loturile de producție.

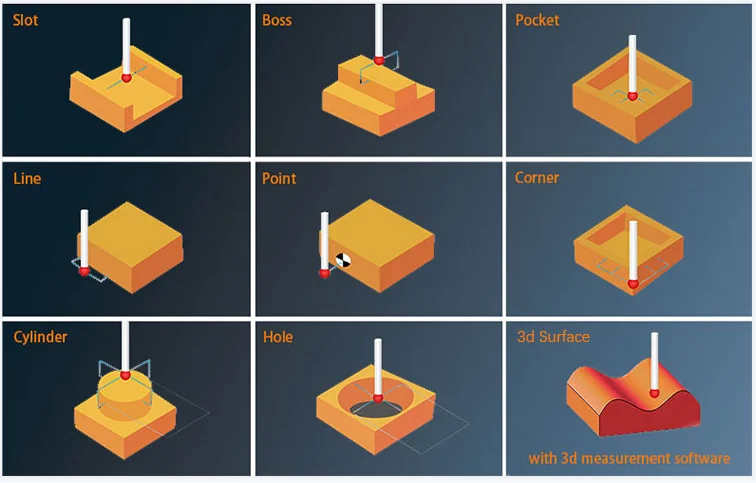

- Prelucrarea simplificată a pieselor complexe:Sondele permit crearea de geometrii 3D complexe cu detalii complicate, oferind puncte de referință precise pe tot parcursul procesului de prelucrare.

Explorarea capacităților de reglare a frecvenței înalte în operațiunile CNC

Programul de reglare de înaltă frecvență deblochează un nou nivel de precizie în prelucrarea CNC. Prin analizarea continuă a datelor sondei la frecvențe înalte, permite:

- Corectarea traseului instrumentului în timp real:Programul identifică și abordează variațiile minore ale dimensiunilor piesei de prelucrat pe măsură ce apar, asigurând precizie continuă pe tot parcursul procesului de prelucrare.

- Compensarea uzurii sculei:Chiar și cele mai durabile unelte de tăiere experimentează uzura în timp. Programul de reglare de înaltă frecvență poate explica această uzură prin ajustarea dinamică a traseului sculei, menținând dimensiunile piesei consistente.

- Prelucrarea materialelor nerigide:Materialele precum lemnul de rășinoase sau compozitele pot fi dificil de prelucrat tocmai din cauza deformărilor ușoare. Programul de reglare de înaltă frecvență poate compensa aceste deviații, permițând prelucrarea precisă a unor astfel de materiale.

Îmbunătățirea preciziei cu Touch Probe CNC

Aplicații din viața reală și povești de succes

Tehnologia automată de verificare dimensională găsește aplicații în diverse industrii, revoluționând procesele de fabricație și calitatea produselor. Iată câteva exemple convingătoare:

- Aerospațial:În industria aerospațială, chiar și abaterile minuscule ale pieselor pot compromite siguranța și performanța aeronavei. Verificarea dimensională automată asigură prelucrarea precisă a componentelor critice, cum ar fi piesele motorului, ansamblurile trenului de aterizare și structurile corpului aeronavei.

- Automobile:Industria de automobile prosperă pe producția de masă cu toleranțe strânse. Verificarea dimensională automată eficientizează fabricarea blocurilor motoare, a componentelor transmisiei și a pieselor de caroserie, garantând o calitate constantă și reducând costurile de producție.

- Dispozitive medicale:Industria dispozitivelor medicale cere cea mai mare precizie pentru implanturi, instrumente chirurgicale și alte echipamente critice. Verificarea dimensională automată permite crearea de dispozitive medicale complexe cu precizie și repetabilitate ridicate, asigurând siguranța și funcționalitatea pacientului.

- Electronică:Tendința de miniaturizare în producția de electronice necesită capacități de prelucrare foarte precise. Verificarea dimensională automată facilitează crearea de componente electronice complexe, cum ar fi plăci de circuite, conectori și carcase, cu o precizie la nivel de microni. Acestea sunt doar câteva exemple, iar aplicațiile potențiale ale verificării dimensionale automate continuă să se extindă în diferite sectoare.

Maximizarea eficienței și preciziei prin palpatorul CNC

Integrarea Touch Probe CNC în fluxul dvs. de lucru de producție oferă un avantaj strategic prin:

- Costuri reduse cu forța de muncă:Automatizarea sarcinilor de configurare și măsurare cu sonde reduce dependența de forța de muncă calificată, ceea ce duce la potențiale economii de costuri.

- Utilizare îmbunătățită a mașinii:Prin minimizarea timpilor de configurare și reprelucrare, verificarea dimensională automată permite o utilizare sporită a mașinii și o producție mai mare.

- Control îmbunătățit al procesului:Achiziția de date în timp real și feedback-ul de la sonde permit un control mai bun al procesului și identificarea problemelor potențiale înainte ca acestea să escaladeze.

- Control eficient al calității:Acuratețea consecventă obținută prin verificarea dimensională automată elimină necesitatea unor inspecții extinse după prelucrare, simplificând procedurile de control al calității.

Pași pentru integrarea palpatorului CNC în sistemele existente

Implementarea tehnologiei Touch Probe CNC în configurația de prelucrare CNC existentă este un proces relativ simplu. Iată o schiță generală:

- Evaluarea compatibilităţii:Asigurați-vă că mașina dumneavoastră CNC este compatibilă cu tehnologia automată de verificare dimensională. Majoritatea mașinilor CNC moderne pot fi adaptate cu ușurință.

- Selectarea sistemului de sonde:Alegeți un sistem de sondă care se aliniază nevoilor și bugetului dumneavoastră specifice. Luați în considerare factori precum tipul sondei (mecanice, electronice), mecanismul de declanșare și protocolul de comunicare.

- Instalare și instruire:Instalați hardware-ul sondei pe mașina dumneavoastră CNC și urmați instrucțiunile producătorului pentru o configurare corectă. Investiți în instruirea operatorilor dvs. pentru a vă asigura că pot utiliza eficient sonda și funcționalitățile acesteia.

- Integrare software:În funcție de sistemul de sondă și de controlerul CNC, poate fi necesar să integrați un software dedicat pentru programarea sondei și analiza datelor.

Instruire și resurse necesare pentru implementarea cu succes

Implementarea cu succes a palpatorului CNC depinde de instruirea adecvată și de accesul la resurse valoroase. Iată ce veți avea nevoie:

- Instruirea operatorilor:Oferiți instruire cuprinzătoare operatorilor dumneavoastră CNC cu privire la operarea sondei, tehnicile de programare, interpretarea datelor și procedurile de depanare.

- Suport tehnic:Asigurați-vă că aveți acces la asistență tehnică de încredere de la producătorul sistemului de sonde pentru asistență la instalare, configurare și depanare.

- Resurse din industrie:Utilizați resurse din industrie, cum ar fi tutoriale online, manuale de utilizare și note de aplicație ale producătorului, pentru a vă îmbunătăți înțelegerea și aplicarea tehnologiei de verificare dimensională automată. Investind în instruire și valorificând resursele disponibile, puteți asigura o integrare lină și de succes a verificării dimensionale automate în procesele dumneavoastră de producție.

Cele mai bune practici pentru optimizarea preciziei cu palpatorul CNC și modificatorul de înaltă frecvență

Pentru a maximiza beneficiile verificării dimensionale automate cu programul de ajustare de înaltă frecvență, luați în considerare aceste bune practici:

- Calibrare regulată:Menține acuratețea sondei prin efectuarea procedurilor regulate de calibrare, așa cum este recomandat de producător.

- Instrumente optimizate:Utilizați scule de tăiere de înaltă calitate concepute special pentru materialele pe care le prelucrați pentru a minimiza deformarea sculei și pentru a asigura rezultate consistente.

- Programare eficientă:Dezvoltați programe eficiente de sondă care minimizează distanțele de deplasare a sondei și optimizează punctele de achiziție a datelor pentru caracterizarea precisă a piesei de prelucrat.

- Analiza datelor și feedback:Analizați datele colectate de sondă pentru a identifica tendințele potențiale sau abaterile recurente. Utilizați aceste informații pentru a vă rafina și mai mult procesele de prelucrare și pentru a asigura o calitate constantă.

- Imbunatatire continua:Îmbrățișați o cultură a îmbunătățirii continue evaluând în mod regulat fluxurile dvs. de lucru automate de verificare dimensională și explorand noi tehnici pentru a îmbunătăți și mai mult precizia și eficiența.

Întrebări frecvente despre Touch Probe CNC

Î: Prin ce diferă CNC palpatorul de prelucrarea CNC tradițională?

Prelucrarea CNC tradițională se bazează pe trasee de scule preprogramate bazate pe dimensiuni teoretice. Verificarea dimensională automată adaugă un strat de achiziție de date în timp real prin măsurarea fizică a piesei de prelucrat folosind o sondă. Aceste date din lumea reală sunt apoi folosite pentru a ajusta dinamic traseele sculei, rezultând o precizie de neegalat și eliminând posibilitatea erorilor umane în timpul setărilor manuale.

Î: Ce industrii pot beneficia cel mai mult de tehnologia CNC cu palpatură?

Verificarea dimensională automată oferă avantaje semnificative în diverse industrii, dar unele sectoare vor obține beneficii și mai mari:

- Industrii de înaltă precizie:Industria aerospațială, a dispozitivelor medicale și a produselor electronice se bazează în mare măsură pe prelucrarea precisă a componentelor critice. Verificarea dimensională automată asigură că aceste componente îndeplinesc toleranțe dimensionale stricte și cerințe de funcționalitate.

- Producție în volum mare:Industriile auto și electronice de larg consum acordă prioritate calității și eficienței consistente în producția de masă. Verificarea dimensională automată simplifică timpul de configurare, minimizează reprelucrarea și garantează o calitate constantă a pieselor pe tot parcursul producției.

- Aplicații complexe de prelucrare:Fabricarea matrițelor și matrițelor, precum și prelucrarea pieselor complicate cu suprafețe curbate, beneficiază de capabilitățile de reglare de înaltă frecvență ale verificării dimensionale automate. Această tehnologie permite ajustări în timp real și prelucrare precisă chiar și a celor mai dificile geometrii. În general, orice industrie care acordă prioritate preciziei, eficienței și calității consecvente în procesele sale de fabricație poate obține beneficii semnificative din adoptarea tehnologiei automate de verificare dimensională.

Î: Este reglarea de înaltă frecvență o schimbare a jocului în ingineria de precizie?

Programul de reglare de înaltă frecvență reprezintă un salt înainte semnificativ în ingineria de precizie. Analizând datele sondei la frecvențe înalte și efectuând ajustări în timp real pe tot parcursul procesului de prelucrare, acesta permite:

- Precizie microscopică:Obțineți o precizie la nivel de microni chiar și în cazul caracteristicilor complexe, depășind limitele a ceea ce este posibil cu prelucrarea CNC tradițională.

- Erori minimizate:Programul de reglare de înaltă frecvență compensează în mod proactiv uzura sculei, variațiile de material și deviațiile mașinii, reducând semnificativ erorile potențiale de prelucrare.

- Capabilitati extinse:Această tehnologie permite prelucrarea materialelor delicate și a geometriilor complexe cu o nouă încredere, deschizând ușile către design și funcționalități inovatoare. În timp ce verificarea dimensională automată tradițională oferă deja o acuratețe excepțională, programul de ajustare a frecvenței înalte deblochează un nou nivel de precizie, făcându-l un adevărat schimbător de joc în domeniul ingineriei de precizie.

Concluzie

Tehnologia automată de verificare dimensională, cu capabilitățile sale avansate și puterea adăugată a programului de reglare de înaltă frecvență, reprezintă o schimbare de paradigmă în lumea prelucrării CNC. Oferind o precizie de neegalat, fluxuri de lucru optimizate și capacitatea de a aborda provocările complicate de prelucrare, această tehnologie dă putere producătorilor să obțină o calitate superioară, să optimizeze eficiența producției și să deblocheze noi posibilități de inovare. Pe măsură ce tehnologia continuă să evolueze și să devină mai accesibilă, verificarea dimensională automată este gata să revoluționeze diverse sectoare de producție, conducând la crearea de produse de înaltă performanță, cu o calitate și funcționalitate excepționale.

Katrina

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.