Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

Productierevolutie: de onbezongen held – tasttasters voor werktuigmachines met standaardnauwkeurigheid

De productiewereld bevindt zich in een wervelwind van veranderingen. Gevoed door automatisering, digitalisering en het meedogenloze streven naar efficiëntie, is de industrie voortdurend op zoek naar manieren om productieprocessen te verbeteren, de productkwaliteit te verhogen en de broekriem aan te halen. In dit dynamische landschap speelt een vaak onderschat, maar krachtig gereedschap – het tastsysteem voor bewerkingsmachines met standaardnauwkeurigheid – een cruciale rol.

De impact van onbezongen helden: standaardnauwkeurigheid Werktuigmachine Aanraaksondes

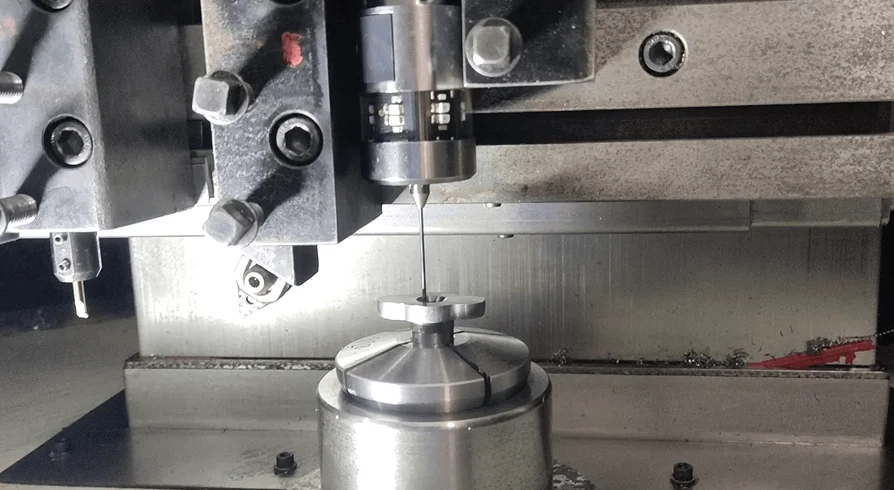

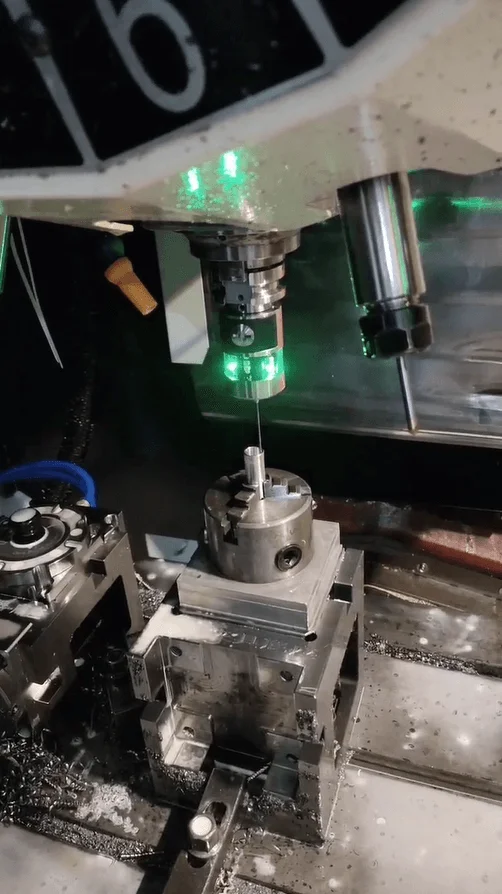

Bescheiden apparaten die op CNC-machines of bewerkingscentra zijn gemonteerd, maken tasttasters voor werktuigmachines met standaard nauwkeurigheid gebruik van verschillende technologieën zoals mechanische, elektrische en optische sensoren om fysiek contact te maken met het werkstuk en nauwkeurige maatgegevens te verzamelen. Hoewel ze vaak over het hoofd worden gezien, zorgen deze sondes in stilte voor een revolutie in de manier waarop fabrikanten de productie benaderen. Door real-time feedback te geven over de locatie, grootte en vorm van een onderdeel luiden meettasters voor werktuigmachines met standaard nauwkeurigheid een nieuw tijdperk van precisie, efficiëntie en controle in de productie in.

De evolutie van productietechnologie

Traditioneel was de productie afhankelijk van handmatige processen en rudimentaire meetinstrumenten. De komst van CNC-machines betekende een grote sprong voorwaarts en introduceerde computergestuurde automatisering. Maar zelfs met CNC-technologie ging het verifiëren van de afmetingen van onderdelen vaak gepaard met handmatige tussenkomst en speciale meetapparatuur. Deze aanpak was tijdrovend, gevoelig voor menselijke fouten en beperkte de mogelijkheid van continue inspectie tijdens het proces.

De weg bereiden voor innovatie

De ontwikkeling van tasttasters voor werktuigmachines met standaardnauwkeurigheid heeft deze beperkingen aangepakt. Door de naadloze integratie met CNC-machines maakten deze tasters geautomatiseerde onderdeelmeting binnen het bewerkingsproces zelf mogelijk. Deze innovatie maakte de weg vrij voor een meer gestroomlijnde, datagestuurde benadering van de productie, wat de weg vrijmaakte voor een golf van verdere ontwikkelingen.

De betekenis van tasttasters voor werktuigmachines met standaard nauwkeurigheid

De kracht van precisie in de productie

Precisie is de hoeksteen van succesvolle productie. Onnauwkeurige bewerking kan leiden tot een domino-effect van problemen, waaronder montageproblemen, prestatieproblemen en zelfs productfouten. Tasttasters voor werktuigmachines met standaard nauwkeurigheid bieden een betrouwbare en consistente manier om ervoor te zorgen dat onderdelen aan de vereiste toleranties voldoen. Door nauwkeurige dimensionale gegevens vast te leggen tijdens het gehele bewerkingsproces, maken deze tasters aanpassingen in realtime mogelijk en elimineren ze de noodzaak van handmatige inspectie na de bewerking.

Voordelen van het implementeren van tastsystemen in de productie

Het integreren van tasttasters van werktuigmachines met standaard nauwkeurigheid in productieprocessen biedt een groot aantal voordelen:

- Lagere uitvalpercentages: Door bewerkingsfouten in realtime te identificeren en te corrigeren, verminderen tastsystemen het aantal weggegooide onderdelen aanzienlijk. Dit vertaalt zich in kostenbesparingen op materialen en arbeid.

- Verbeterde kwaliteitscontrole: In-processinspectie met tastsondes garandeert een consistente kwaliteit tijdens de productieruns. Dit minimaliseert het risico dat defecte onderdelen de eindmontage bereiken.

- Verhoogde productie-efficiëntie: Tastsystemen automatiseren de meting van onderdelen, waardoor handmatige interventie en insteltijden overbodig zijn. Dit leidt tot snellere productiecycli en een verbeterde algehele doorvoer.

- Verbeterde productiviteit van de operator: Door repetitieve taken te automatiseren, zorgen tastsystemen ervoor dat operators zich kunnen concentreren op activiteiten met een hogere waarde, zoals programmeren, machineonderhoud en kwaliteitscontroleanalyse.

Verbetering van de kwaliteitscontrole met standaardnauwkeurigheidsondes

Tastmeetsystemen voor werktuigmachines met standaard nauwkeurigheid bieden een aanzienlijk voordeel ten opzichte van traditionele kwaliteitscontrolemethoden:

- Uitgebreide gegevensverzameling: Tastsystemen leggen een schat aan gegevenspunten vast over het gehele werkstuk, waardoor een completer beeld ontstaat van de geometrie en afmetingen ervan.

- Verminderde subjectiviteit: Traditionele methoden zijn vaak afhankelijk van visuele inspectie of handmatige metingen, die subjectief kunnen zijn en vatbaar voor menselijke fouten. Tastsystemen leveren objectieve en herhaalbare gegevens.

- Verbeterde traceerbaarheid: Gegevens verzameld door tastsondes kunnen eenvoudig worden gedocumenteerd en gearchiveerd, waardoor voor elk onderdeel een compleet audittraject ontstaat. Dit verbetert de traceerbaarheid en maakt een snellere analyse van de hoofdoorzaak mogelijk in geval van problemen.

Transformatie van productie met tastsondes

Een revolutie in automatisering en efficiëntie

Tastsystemen lopen voorop in de automatiseringsrevolutie in de productie. Door de inspectie tijdens het proces te automatiseren, maken ze ‘lights-out’-productiescenario’s mogelijk, waarbij machines tijdens de daluren onbeheerd kunnen werken.

Verbetering van de nauwkeurigheid en consistentie bij het bewerken

De mogelijkheid om real-time gegevens over de afmetingen van onderdelen te verzamelen, maakt voortdurende aanpassingen aan het bewerkingsproces mogelijk. Dit zorgt voor een consistente nauwkeurigheid tijdens de productieruns, waardoor het risico op maatvariaties wordt geminimaliseerd en de algehele kwaliteit van de onderdelen wordt verbeterd.

Het stroomlijnen van de productie voor toekomstige industriële behoeften

Tasttasters voor werktuigmachines met standaard nauwkeurigheid zijn essentieel voor het stroomlijnen van de productie om aan de eisen van toekomstige industrieën te voldoen. Terwijl industrieën als de ruimtevaart en medische apparatuur de grenzen van precisie blijven verleggen, zal de behoefte aan nauwkeurige en betrouwbare productie van onderdelen alleen maar toenemen. Tastsondes bieden een toekomstbestendige oplossing voor deze veranderende behoeften.

De toekomst omarmen: trends en ontwikkelingen

De mogelijkheden van tasttasters voor werktuigmachines met standaardnauwkeurigheid evolueren voortdurend, gedreven door technologische vooruitgang:

Integratie van AI en IoT in tastsystemen

De integratie van kunstmatige intelligentie (AI) en het Internet of Things (IoT) in tastsystemen biedt een enorm potentieel voor de toekomst van de productie. AI-algoritmen kunnen gegevens die door tastsondes zijn verzameld in realtime analyseren, waardoor voorspellend onderhoud, procesoptimalisatie en zelfs geautomatiseerde foutcorrectie mogelijk zijn. Bovendien maakt IoT-connectiviteit monitoring op afstand en het delen van gegevens mogelijk, waardoor samenwerking en gecentraliseerde controle binnen een gedistribueerde productieomgeving wordt vergemakkelijkt.

Duurzame productiepraktijken met standaard nauwkeurigheidssondes

Tastmeetsystemen voor bewerkingsmachines met standaardnauwkeurigheid kunnen bijdragen aan duurzamere productiepraktijken. Door de afvalpercentages te minimaliseren en efficiënt materiaalgebruik te garanderen, verminderen ze de afvalproductie. Bovendien kan de mogelijkheid om bewerkingsprocessen te optimaliseren met realtime gegevens leiden tot een lager energieverbruik.

Verbetering van voorspellend onderhoud door middel van proactieve monitoring

Tastsystemen kunnen worden gebruikt voor proactieve bewaking van de gezondheid van werktuigmachines. Door subtiele veranderingen in de triggerkrachten van de taster of de afbuiging van de stylus te detecteren, kunnen ze potentiële slijtage identificeren voordat deze tot grote defecten leiden. Deze benadering van voorspellend onderhoud maakt preventieve reparaties mogelijk en minimaliseert stilstand, waardoor het machinegebruik en de productie-efficiëntie worden geoptimaliseerd.

FAQ

Hoe doen tasttasters voor werktuigmachines met standaard nauwkeurigheid Werk?

Er zijn verschillende soorten tastsystemen met standaardnauwkeurigheid, die elk een ander detectiemechanisme gebruiken:

- Mechanische tastsondes: deze tasters activeren een schakelaar wanneer de stylus fysiek contact maakt met het werkstuk.

- Elektrische tastsondes: Deze sondes detecteren een verandering in de elektrische geleidbaarheid bij contact met het werkstuk.

- Optische tastsondes: deze tasters gebruiken een lichtbron en sensor om de positie van de styluspunt ten opzichte van het werkstuk te detecteren.

Ongeacht de gebruikte technologie communiceren alle standaard nauwkeurigheidssondes met de CNC-machinebesturingseenheid, waarbij gegevens worden vastgelegd die worden gebruikt om de afmetingen van onderdelen te verifiëren en bewerkingsprocessen indien nodig aan te passen.

Wat zijn de potentiële uitdagingen bij het implementeren van tastsondes?

Hoewel de voordelen van tastsystemen met standaardnauwkeurigheid onmiskenbaar zijn, bestaan er enkele potentiële uitdagingen:

- Initiële investeringskosten: Het integreren van tastsystemen in bestaande machines vereist een investering vooraf. De langetermijnbesparingen op het terugdringen van schroot, verbeterde kwaliteitscontrole en verhoogde efficiëntie wegen doorgaans echter zwaarder dan de initiële kosten.

- Programmeringscomplexiteit: Het effectief gebruiken van tastsystemen vereist extra programmeerkennis om tastroutines in CNC-bewerkingsprogramma's te integreren.

- Compatibiliteit met werkstukmateriaal: Niet alle tastsystemen zijn geschikt voor alle soorten materialen. Zorgvuldige selectie van het juiste sondetype is cruciaal voor een nauwkeurige en betrouwbare werking.

Hoe kunnen bedrijven profiteren van investeringen in geavanceerde sondetechnologie?

De voordelen van investeren in geavanceerde sondetechnologie zijn aanzienlijk:

- Verbeterde mogelijkheden: Geavanceerde tasters bieden functies zoals meerassig tasten, gereedschapskalibratie op de machine en detectie van gebroken gereedschap, waardoor de mogelijkheden voor geautomatiseerde inspectie en procescontrole verder worden uitgebreid.

- Verbeterde gegevensverzameling: Geavanceerde tasters kunnen nog gedetailleerdere gegevenspunten vastleggen, waardoor een uitgebreider beeld ontstaat van de onderdeelgeometrie en nog nauwere toleranties mogelijk worden.

- Toekomstbestendige investering: Door te investeren in geavanceerde sondetechnologie zorgen bedrijven ervoor dat ze goed gepositioneerd zijn om zich aan te passen aan de veranderende eisen van het productielandschap.

Conclusie

Tastsystemen voor bewerkingsmachines met standaardnauwkeurigheid zijn meer dan alleen eenvoudige meetinstrumenten. Ze zijn krachtige aanjagers van innovatie in de productie. Door precisie, efficiëntie en automatisering te bevorderen, helpen tastsystemen de toekomst van de industrie vorm te geven. Naarmate de technologie zich blijft ontwikkelen, zullen de mogelijkheden van tastsystemen ongetwijfeld verder toenemen, waardoor de efficiëntie, kwaliteitscontrole en duurzaamheid de komende jaren nog verder zullen toenemen.

Katrina

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.