Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

De rol van CNC-tastergereedschap bij geautomatiseerde bewerking om de efficiëntie te maximaliseren

Het meedogenloze streven naar efficiëntie is een hoeksteen van de moderne productie. Elke stap in het productieproces, van de aankoop van grondstoffen tot de levering van het eindproduct, wordt voortdurend geëvalueerd op mogelijke optimalisatie. Op het gebied van geautomatiseerde bewerking spelen CNC-machines een cruciale rol bij het realiseren van uiterst nauwkeurige onderdelen met een consistente kwaliteit. Er bestaat echter een verborgen parel binnen de wereld van de CNC-technologie – het CNC-tastergereedschap – en de impact ervan op het maximaliseren van de efficiëntie kan niet genoeg worden benadrukt.

Overzicht van CNC-sondegereedschap op het gebied van geautomatiseerde bewerking

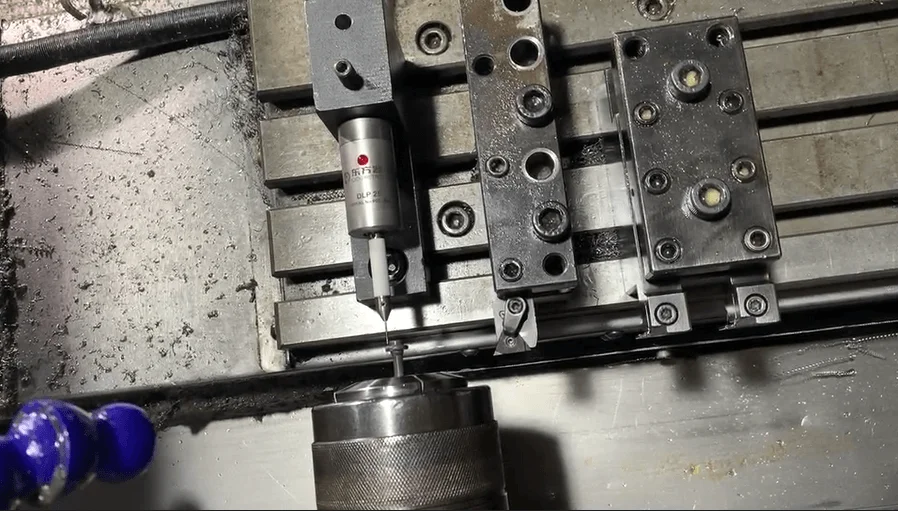

Een CNC-tastergereedschap is een gespecialiseerd gereedschap dat is ontworpen om gegevens te verzamelen over de positie en afmetingen van een werkstuk binnen een CNC-machine. In tegenstelling tot traditionele bewerkingsopstellingen die afhankelijk zijn van handmatige metingen, automatiseert een tastergereedschap het proces en integreert het naadloos met het CNC-programma. Dit elimineert menselijke fouten bij handmatige metingen en stroomlijnt de algehele workflow.

Het belang van het maximaliseren van de efficiëntie in de productie

Efficiëntie in de productie vertaalt zich in een aantal belangrijke voordelen:

- Lagere productiekosten:Snellere insteltijden, minimale fouten en minder nabewerking leiden tot aanzienlijke kostenbesparingen.

- Toegenomen productiviteit:Door taken te automatiseren en workflows te stroomlijnen, kunnen met CNC-tastertools meer onderdelen in minder tijd worden geproduceerd.

- Verbeterde productkwaliteit:Consistente en nauwkeurige metingen zorgen ervoor dat onderdelen voldoen aan strenge kwaliteitsnormen, waardoor de uitvalpercentages en de ontevredenheid van de klant worden verminderd.

- Verbeterde veiligheid van de operator:Het elimineren van de noodzaak voor handmatige metingen minimaliseert het risico op letsel bij de operator.

Inzicht in de technologie van CNC-tastergereedschappen

Hoe CNC-sondegereedschap werkt?

Een CNC-taster werkt op dezelfde manier als een traditioneel snijgereedschap, maar gebruikt in plaats daarvan een sensor aan de punt om gegevens te verzamelen. Deze sensor, die mechanisch, elektrisch of optisch kan zijn, verzendt realtime informatie over de locatie en afmetingen van het werkstuk naar de CNC-besturingseenheid. De besturingseenheid gebruikt deze gegevens vervolgens om het bewerkingsprogramma indien nodig aan te passen, waardoor een nauwkeurige positionering en baan van het gereedschap wordt gegarandeerd.

Voordelen van het gebruik van CNC-tastergereedschap bij geautomatiseerde bewerking

De voordelen van het gebruik van tastergereedschappen bij geautomatiseerde bewerking zijn talrijk:

- Kortere insteltijden:Automatische gereedschaps- en werkstukinstelling elimineert de noodzaak van handmatige metingen, waardoor de insteltijden aanzienlijk worden verkort.

- Geminimaliseerde fouten:Door metingen te automatiseren worden menselijke fouten geëlimineerd, wat leidt tot consistentere en nauwkeurigere resultaten.

- Verbeterde standtijd:Door gereedschapslijtage en -breuk vroegtijdig te detecteren, helpen meettasters gereedschapsschade te voorkomen en de levensduur van het gereedschap te verlengen.

- Verlaagde schroottarieven:Nauwkeurige positionering van het werkstuk en aanpassingen aan het gereedschapspad minimaliseren het risico op het produceren van onderdelen die buiten de tolerantie vallen.

- Verbeterde inspectie tijdens het proces:CNC-tastergereedschappen kunnen worden gebruikt voor inspectie tijdens het proces, waardoor realtime aanpassingen en verbeterde kwaliteitscontrole mogelijk zijn.

- Verhoogde procesautomatisering:Integratie met het CNC-programma zorgt voor een naadloze en geautomatiseerde workflow.

Casestudies die efficiëntieverbeteringen aantonen

Verschillende praktijkvoorbeelden illustreren de efficiëntiewinst die wordt behaald met CNC-tastergereedschappen:

- Een fabrikant van onderdelen voor de lucht- en ruimtevaart meldde een 40% reductie in insteltijden en een 25% daling van de schroottarieven na de implementatie van CNC-tastergereedschappen.

- Een leverancier van auto-onderdelen documenteerde a 15% toename van de productiedoorvoer dankzij een snellere gereedschapsinstelling en minder nabewerkingsbehoeften met CNC-tastertechnologie.

Integratie van CNC-tastertool in geautomatiseerde systemen

De integratie van CNC-tastergereedschappen met geautomatiseerde systemen ontgrendelt nog grotere efficiëntievoordelen.

Voordelen van het integreren van CNC-tastergereedschap in geautomatiseerde systemen

- Vereenvoudigd werkcelontwerp:Elimineert de noodzaak voor speciale opspanning voor het uitlijnen van onderdelen, omdat het meetinstrument zich automatisch kan aanpassen aan variaties in de plaatsing van het werkstuk.

- Minder stilstand:Automatiseert taken die traditioneel handmatig worden uitgevoerd, waardoor de stilstand van de machine tijdens de installatie en omschakelingen tot een minimum wordt beperkt.

- Verbeterde gegevensverzameling en -analyse:Naadloze integratie met CNC-besturingseenheden maakt het verzamelen en analyseren van gegevens in realtime mogelijk, waardoor initiatieven voor continue verbetering mogelijk worden gemaakt.

Processen stroomlijnen met CNC-tastertool

Hier ziet u hoe probe-tools processen in geautomatiseerde systemen stroomlijnen:

- Geautomatiseerde gereedschaps- en werkstukinstelling:Het tastgereedschap lokaliseert en positioneert automatisch gereedschappen en werkstukken, waardoor handmatige tussenkomst wordt geëlimineerd.

- Inspectie tijdens het proces:Sondes kunnen worden gebruikt om onderdelen in verschillende stadia van de bewerking te inspecteren, zodat gedurende het hele proces aan de specificaties wordt voldaan.

- Detectie van gebroken gereedschap:Sensoren in de taster kunnen gereedschapsbreuk vroegtijdig detecteren, waardoor verdere schade aan het werkstuk en de machine wordt voorkomen.

- Automatische programmaaanpassingen:Op basis van de verzamelde gegevens kan het CNC-programma automatisch worden aangepast om gereedschapslijtage of kleine variaties in de afmetingen van het werkstuk te compenseren.

Verbetering van de nauwkeurigheid en productiviteit

CNC-tastergereedschappen dragen op verschillende manieren bij aan verbeterde nauwkeurigheid en productiviteit:

- Minder menselijke fouten:Het automatiseren van metingen elimineert bedieningsfouten, wat leidt tot consistentere en preciezere resultaten.

- Realtime aanpassingen: De mogelijkheid om gegevens in realtime te verzamelen Hoewel probe-instrumenten inherente efficiëntiewinsten opleveren, kan het implementeren van specifieke optimalisatietechnieken hun impact verder vergroten.

Kalibratie en onderhoud van CNC-sondegereedschap

- Regelmatige kalibratie:Het regelmatig kalibreren van het tastgereedschap waarborgt de nauwkeurigheid ervan en voorkomt het ontstaan van fouten in het bewerkingsproces.

- Correcte gereedschapsreiniging:Het onderhouden van een schone sondetip is essentieel voor het nauwkeurig verzamelen van gegevens. Stof, vuil of ophoping van koelvloeistof kunnen de sensormetingen verstoren.

- Preventief onderhoud:Door het door de fabrikant aanbevolen onderhoudsschema te volgen, kunt u potentiële problemen identificeren en aanpakken voordat deze de prestaties beïnvloeden.

Gebruikmaken van data-analyse voor continue verbetering

De gegevens verzameld door CNC-tastergereedschappen kunnen een waardevolle aanwinst zijn voor initiatieven voor continue verbetering. Hier is hoe:

- Procesvariaties identificeren:Het analyseren van tastergegevens kan inconsistenties in het bewerkingsproces helpen identificeren, waardoor aanpassingen mogelijk zijn om de prestaties te optimaliseren.

- Voorspellend onderhoud:Door sensorgegevens in de loop van de tijd te monitoren, kunnen potentiële gereedschapsslijtage of apparatuurproblemen worden voorspeld, waardoor proactief onderhoud mogelijk wordt om stilstand te voorkomen.

- Proces optimalisatie:Gegevensanalyse kan mogelijkheden aan het licht brengen om workflows te stroomlijnen, insteltijden te verkorten en de algehele bewerkingsefficiëntie te verbeteren.

Best practices voor het bereiken van maximale efficiëntie

Hier volgen enkele best practices om de efficiëntiewinst van CNC-tastergereedschappen te maximaliseren:

- Investeer in de opleiding van operators:Een goede training zorgt ervoor dat operators begrijpen hoe ze het meetinstrument effectief moeten gebruiken en onderhouden.

- Standaardiseer het gebruik van meetinstrumenten:Ontwikkel en implementeer gestandaardiseerde procedures voor het gebruik van het tastergereedschap op alle CNC-machines in de werkplaats.

- Gebruik offline programmeren:Profiteer van offline programmeersoftware om CNC-programma's te maken en te testen die meettasterroutines bevatten.

- Blijf op de hoogte van technologie:Evalueer voortdurend de vooruitgang in de technologie van CNC-tastergereedschappen en verken mogelijkheden om te upgraden voor verbeterde mogelijkheden.

Toekomstige trends en innovaties in CNC-tastergereedschaptechnologie

De wereld van CNC-tastergereedschappen evolueert voortdurend, met spannende ontwikkelingen in het verschiet.

Opkomende ontwikkelingen in de technologie van CNC-tastergereedschappen

- Draadloze sondehulpmiddelen:Het elimineren van de noodzaak voor bekabelde verbindingen tussen de taster en de CNC-besturingseenheid vergroot de flexibiliteit en vereenvoudigt de installatie.

- Verificatie op gereedschapsmachine:De rechtstreeks in CNC-machines geïntegreerde tastertechnologie maakt real-time gereedschapverificatie en -aanpassingen tijdens het gebruik mogelijk.

- Geavanceerde sensortechnologie:Ontwikkelingen op het gebied van sensortechnologie zoals laserscanning en vision-systemen beloven nog nauwkeurigere mogelijkheden voor gegevensverzameling.

Potentiële impact op de toekomst van geautomatiseerde bewerking

Deze ontwikkelingen hebben het potentieel om de toekomst van geautomatiseerde bewerking aanzienlijk te beïnvloeden:

- Verhoogde automatisering:Draadloze meetinstrumenten en verificatie op de machine zullen de workflows verder automatiseren, waardoor handmatige tussenkomst en menselijke fouten worden verminderd.

- Verbeterde procescontrole:Geavanceerde sensortechnologie zal uitgebreidere gegevens opleveren voor realtime procescontrole en -optimalisatie.

- Verbeterde flexibiliteit:Draadloze connectiviteit en geavanceerde functionaliteiten zullen ervoor zorgen dat CNC-bewerkingen beter aanpasbaar zijn aan veranderende productiebehoeften.

Het belang van op de hoogte blijven van trends in de sector

Door op de hoogte te blijven van deze trends en het potentieel ervan actief te onderzoeken, kunnen fabrikanten zichzelf positioneren om de volgende generatie CNC-tastertechnologie te benutten en een concurrentievoordeel te behalen.

Veelgestelde vragen over CNC-tastergereedschap bij geautomatiseerde bewerking

Hier vindt u antwoorden op enkele van de meest gestelde vragen over CNC-tastergereedschappen bij geautomatiseerde bewerking:

1. Hoe draagt CNC Probe Tool bij aan de efficiëntie?

CNC-tastergereedschappen dragen op verschillende manieren bij aan de efficiëntie:

- Kortere insteltijden door automatische gereedschaps- en werkstukinstelling.

- Minimaliseerde fouten door menselijke fouten bij handmatige metingen te elimineren.

- Verbeterde standtijd door vroegtijdige detectie van gereedschapsslijtage en -breuk mogelijk te maken.

- Lagere schrootpercentages door nauwkeurige positionering van het werkstuk en aanpassingen van het gereedschapspad.

- Verbeterde inspectie tijdens het proces voor realtime kwaliteitscontrole.

2. Welke industrieën profiteren het meest van het gebruik van CNC Probe Tool?

CNC-tastergereedschappen bieden voordelen in verschillende industrieën die afhankelijk zijn van precisiebewerking, waaronder:

- Lucht- en ruimtevaart

- Automobiel

- Productie van medische apparatuur

- Elektronica

- Vorm- en matrijzenbouw

- Algemene bewerking

3. Zijn er beperkingen waarmee u rekening moet houden bij het implementeren van CNC Probe Tool?

Hoewel CNC-tastergereedschappen aanzienlijke voordelen bieden, zijn er enkele beperkingen waarmee u rekening moet houden:

- Initiële investeringskosten:De initiële kosten voor de aanschaf en integratie van CNC-tastergereedschappen kunnen voor sommige fabrikanten een belemmering vormen.

- Programmeringscomplexiteit:Het implementeren van tasterroutines in CNC-programma's vereist aanvullende programmeerkennis.

- Onderhoudsvereisten:Regelmatige kalibratie en onderhoud zijn essentieel voor het behoud van de nauwkeurigheid.

De efficiëntiewinsten op de lange termijn en de verbeterde kwaliteitscontrole wegen echter vaak zwaarder dan deze aanvankelijke beperkingen.

Kortom, CNC-tastergereedschappen zijn een krachtige technologie die de efficiëntie bij geautomatiseerde bewerkingen aanzienlijk kan verbeteren. Door de functionaliteit ervan te begrijpen, ze effectief te integreren in geautomatiseerde systemen en optimalisatietechnieken te implementeren, kunnen fabrikanten de voordelen van CNC-tastergereedschappen maximaliseren. Naarmate de technologie zich blijft ontwikkelen, belooft de toekomst van tastergereedschappen een nog grotere automatisering, procescontrole en flexibiliteit voor de verspanende industrie.

Katrina

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.