Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

Het succes van moderne productie hangt af van onwrikbare precisie. Zelfs de kleinste misstap in de afmetingen kan een hele partij onderdelen onbruikbaar maken. Dit meedogenloze streven naar nauwkeurigheid heeft de ontwikkeling van baanbrekende ontwikkelingen, zoals geautomatiseerde dimensionale verificatie met CNC-machines, aangewakkerd. Dit artikel duikt in de opwindende wereld van geautomatiseerde dimensionale verificatie, onderzoekt de interne werking ervan, benadrukt de voordelen ervan en laat de rol zien die het speelt bij het transformeren van het productielandschap.

Wat is tastsysteem CNC?

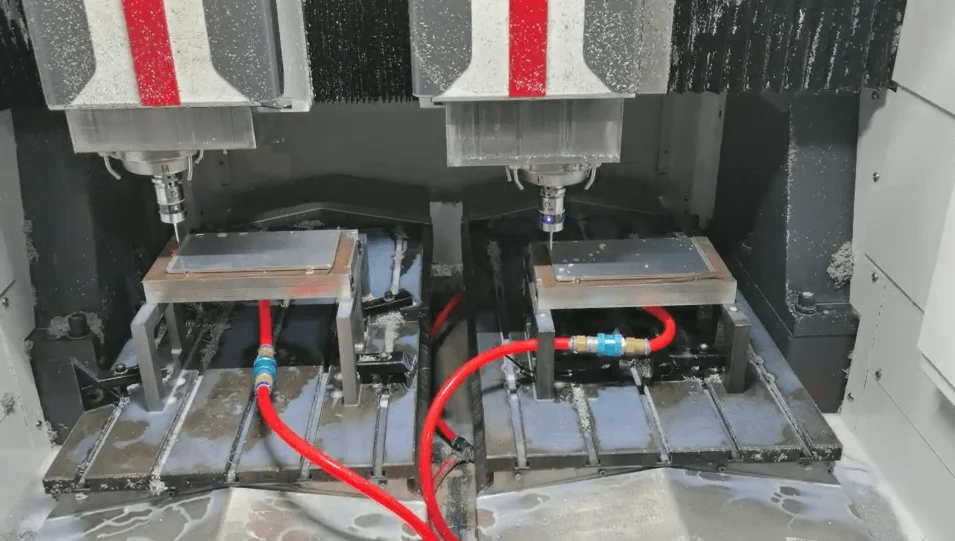

Touch Probe CNC, ook wel Tooling Touch Probe of simpelweg Touch Probe genoemd, is een revolutionaire technologie die CNC-bewerking naar een geheel nieuw precisieniveau tilt. Het bevat een gespecialiseerde sonde, uitgerust met een gevoelige punt, op een CNC-machine. Zoals de naam al doet vermoeden, raakt de taster het werkstuk fysiek aan om de exacte locatie en afmetingen vast te stellen. Deze cruciale gegevens worden vervolgens teruggevoerd naar de CNC-controller, waardoor deze de gereedschapspaden dynamisch kan aanpassen en een ongeëvenaarde nauwkeurigheid tijdens het gehele bewerkingsproces kan garanderen.

De betekenis van precisie in de productie

In de huidige, hevig concurrerende productieomgeving is precisie niet langer een luxe; het is een absolute noodzaak. Hoognauwkeurige bewerking vertaalt zich in verschillende tastbare voordelen:

- Minder afval:Nauwkeurige sneden minimaliseren materiaalafval, wat leidt tot kostenbesparingen en milieuverantwoorde praktijken.

- Verbeterde productkwaliteit:Nauwkeurige afmetingen zorgen ervoor dat onderdelen naadloos in elkaar passen, wat resulteert in superieure productfunctionaliteit en prestaties.

- Verbeterde efficiëntie:Door de noodzaak van handmatige aanpassingen en nabewerking te elimineren, stroomlijnt precisiebewerking de productieprocessen.

- Gestroomlijnde montage:Nauwkeurige onderdelen maken een moeiteloze montage mogelijk, waardoor de productietijd en -kosten worden verminderd.

Introductie van het concept van hoogfrequente aanpassingen

Het concept van hoogfrequente aanpassingen brengt geautomatiseerde dimensionale verificatie met CNC-machines een stap verder. Het is een geavanceerde software-add-on die speciaal is ontworpen om gebruik te maken van de realtime gegevens die door de sonde zijn verzameld. Dit aanpassingsprogramma analyseert de gegevens met hoge frequenties, waardoor micro-aanpassingen aan gereedschapsbanen tijdens het bewerkingsproces mogelijk zijn. Deze mogelijkheid is vooral gunstig voor ingewikkelde bewerkingstaken waarbij zelfs de kleinste afwijkingen een aanzienlijke impact kunnen hebben op het eindproduct.

Inzicht in de CNC-technologie van tastsystemen

Hoe werkt tastsysteem CNC?

De kernfunctionaliteit van Touch Probe CNC draait om de wisselwerking tussen de taster, de CNC-controller en het geprogrammeerde gereedschapspad. Hier is een overzicht van het werkingsprincipe:

- Sonde-opstelling:De sonde wordt op de CNC-gereedschapshouder gemonteerd en vervangt het reguliere snijgereedschap.

- Contact- en gegevensverzameling:De CNC-controller voert een programma uit dat de taster instrueert om richting het werkstuk te bewegen. Bij contact met het werkstukoppervlak zendt de sonde een signaal naar de controller. Dit signaal registreert de exacte locatie van het contactpunt.

- Gegevensverwerking en aanpassing van het toolpad:De CNC-controller ontvangt de tastgegevens en vergelijkt deze met het origineel geprogrammeerde gereedschapspad. Eventuele discrepanties worden geïdentificeerd en de controller gebruikt het hoogfrequente aanpassingsprogramma (indien aanwezig) om realtime aanpassingen aan het gereedschapspad aan te brengen voor daaropvolgende bewerkingsstappen.

- Precisiebewerking:Met het aangepaste gereedschapspad hervat de CNC-machine de werkzaamheden met behulp van het eigenlijke snijgereedschap, waardoor zeer nauwkeurige sneden worden gegarandeerd op basis van de werkelijke afmetingen van het werkstuk.

Voordelen van de integratie van tastsysteem-CNC in productieprocessen

Het integreren van Touch Probe CNC in uw productieworkflow biedt een groot aantal voordelen:

- Ongeëvenaarde nauwkeurigheid:Sondes elimineren menselijke fouten die gepaard gaan met handmatige instellingen en metingen, wat leidt tot uitzonderlijke precisie bij CNC-bewerkingen.

- Kortere insteltijd:Door de instelprocedures te automatiseren via tasten in de machine, wordt de tijd die nodig is om de machine voor elke taak voor te bereiden aanzienlijk verkort.

- Verbeterde First-Pass-kwaliteit:Nauwkeurige aanpassingen aan het gereedschapspad op basis van real-time gegevens minimaliseren de noodzaak van herbewerking en het afkeuringspercentage, wat leidt tot een hogere first-pass kwaliteit.

- Verbeterde procesherhaalbaarheid:Geautomatiseerde dimensionale verificatieprogramma's kunnen eenvoudig worden gerepliceerd, waardoor een consistente nauwkeurigheid in alle productiebatches wordt gegarandeerd.

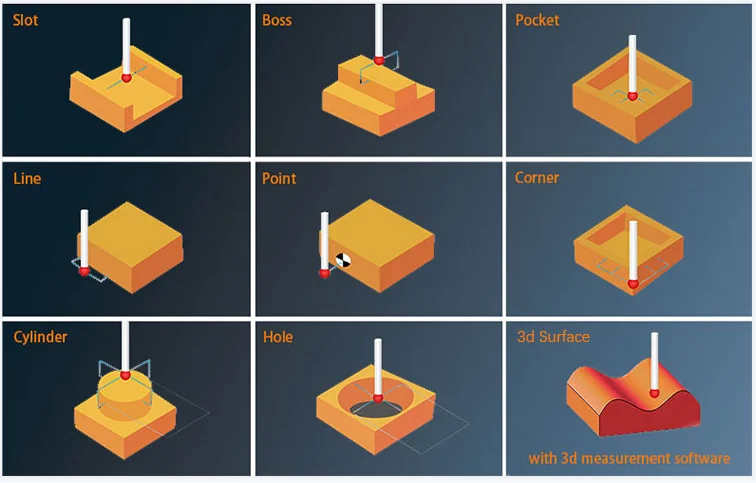

- Vereenvoudigde bewerking van complexe werkstukken:Met tasters kunt u complexe 3D-geometrieën met ingewikkelde details creëren door tijdens het gehele bewerkingsproces nauwkeurige referentiepunten te bieden.

Onderzoek naar aanpassingsmogelijkheden voor hoge frequenties in CNC-bewerkingen

Het hoogfrequente aanpassingsprogramma ontgrendelt een nieuw niveau van precisie bij CNC-bewerking. Door de sondegegevens continu op hoge frequenties te analyseren, is het volgende mogelijk:

- Realtime gereedschapspadcorrectie:Het programma identificeert en adresseert kleine variaties in de afmetingen van het werkstuk zodra deze zich voordoen, waardoor een continue precisie tijdens het gehele bewerkingsproces wordt gegarandeerd.

- Compensatie voor gereedschapslijtage:Zelfs de meest duurzame snijgereedschappen ondergaan na verloop van tijd slijtage. Het hoogfrequente aanpassingsprogramma kan rekening houden met deze slijtage door het gereedschapspad dynamisch aan te passen, waarbij consistente onderdeelafmetingen behouden blijven.

- Bewerking van niet-stijve materialen:Materialen zoals zachthout of composieten kunnen lastig te bewerken zijn vanwege de kleine doorbuigingen. Het hoogfrequente aanpassingsprogramma kan deze doorbuigingen compenseren, waardoor een nauwkeurige bewerking van dergelijke materialen mogelijk is.

Precisie verbeteren met Touch Probe CNC

Real-life toepassingen en succesverhalen

Geautomatiseerde dimensionale verificatietechnologie vindt toepassingen in verschillende industrieën, wat een revolutie teweegbrengt in productieprocessen en productkwaliteit. Hier zijn enkele overtuigende voorbeelden:

- Lucht- en ruimtevaart:In de lucht- en ruimtevaartindustrie kunnen zelfs kleine afwijkingen in onderdelen de veiligheid en prestaties van vliegtuigen in gevaar brengen. Geautomatiseerde dimensionale verificatie zorgt voor de nauwkeurige bewerking van cruciale componenten zoals motoronderdelen, landingsgestelconstructies en cascoconstructies.

- Automobiel:De auto-industrie gedijt op massaproductie met nauwe toleranties. Geautomatiseerde dimensionale verificatie stroomlijnt de productie van motorblokken, transmissiecomponenten en carrosseriedelen, waardoor een consistente kwaliteit wordt gegarandeerd en de productiekosten worden verlaagd.

- Medische apparaten:De industrie voor medische hulpmiddelen vereist de grootst mogelijke precisie voor implantaten, chirurgische instrumenten en andere kritische apparatuur. Geautomatiseerde dimensionale verificatie maakt de creatie van ingewikkelde medische apparaten met hoge nauwkeurigheid en herhaalbaarheid mogelijk, waardoor de patiëntveiligheid en functionaliteit worden gegarandeerd.

- Elektronica:De miniaturiseringstrend in de elektronicaproductie vereist zeer nauwkeurige bewerkingsmogelijkheden. Geautomatiseerde dimensionale verificatie vergemakkelijkt de creatie van complexe elektronische componenten zoals printplaten, connectoren en behuizingen met nauwkeurigheid op micronniveau. Dit zijn slechts enkele voorbeelden, en de potentiële toepassingen van geautomatiseerde dimensionale verificatie blijven zich uitbreiden naar verschillende sectoren.

Maximaliseren van efficiëntie en nauwkeurigheid via CNC met tastsysteem

Het integreren van Touch Probe CNC in uw productieworkflow biedt een strategisch voordeel door:

- Lagere arbeidskosten:Het automatiseren van instel- en meettaken met sondes vermindert de afhankelijkheid van geschoolde arbeidskrachten, wat tot potentiële kostenbesparingen leidt.

- Verbeterd machinegebruik:Door de insteltijden en herbewerking tot een minimum te beperken, zorgt geautomatiseerde dimensionale verificatie voor een hogere machinebezetting en een hogere productieoutput.

- Verbeterde procescontrole:Realtime gegevensverzameling en feedback van sondes zorgen voor een betere procescontrole en identificatie van potentiële problemen voordat deze escaleren.

- Gestroomlijnde kwaliteitscontrole:De consistente nauwkeurigheid die wordt bereikt door geautomatiseerde dimensionale verificatie elimineert de noodzaak van uitgebreide inspecties na de bewerking, waardoor de kwaliteitscontroleprocedures worden gestroomlijnd.

Stappen om tastsysteem-CNC in bestaande systemen te integreren

Het implementeren van Touch Probe CNC-technologie in uw bestaande CNC-bewerkingsopstelling is een relatief eenvoudig proces. Hier is een algemeen overzicht:

- Compatibiliteitsbeoordeling:Zorg ervoor dat uw CNC-machine compatibel is met geautomatiseerde dimensionale verificatietechnologie. De meeste moderne CNC-machines kunnen eenvoudig worden aangepast.

- Selectie van sondesysteem:Kies een sondesysteem dat aansluit bij uw specifieke behoeften en budget. Houd rekening met factoren zoals het sondetype (mechanisch, elektronisch), het triggermechanisme en het communicatieprotocol.

- Installatie en opleiding:Installeer de sondehardware op uw CNC-machine en volg de instructies van de fabrikant voor de juiste installatie. Investeer in training voor uw operators om ervoor te zorgen dat zij de sonde en de functionaliteiten ervan effectief kunnen gebruiken.

- Software-integratie:Afhankelijk van het tastersysteem en uw CNC-controller moet u mogelijk speciale software integreren voor het programmeren van tasters en data-analyse.

Training en middelen die nodig zijn voor een succesvolle implementatie

Een succesvolle implementatie van een CNC-tastsysteem hangt af van de juiste training en toegang tot waardevolle hulpmiddelen. Dit is wat je nodig hebt:

- Operator training:Bied uitgebreide training aan uw CNC-operators over tasterbediening, programmeertechnieken, gegevensinterpretatie en procedures voor probleemoplossing.

- Technische hulp:Zorg ervoor dat u toegang heeft tot betrouwbare technische ondersteuning van de fabrikant van het sondesysteem voor hulp bij installatie, configuratie en probleemoplossing.

- Industriebronnen:Maak gebruik van branchebronnen zoals online tutorials, gebruikershandleidingen en toepassingsnotities van fabrikanten om uw begrip en toepassing van geautomatiseerde dimensionale verificatietechnologie te verbeteren. Door te investeren in training en gebruik te maken van de beschikbare middelen, kunt u zorgen voor een soepele en succesvolle integratie van geautomatiseerde dimensionale verificatie in uw productieprocessen.

Best practices voor het optimaliseren van de precisie met tastsysteem-CNC en hoogfrequente modifier

Om de voordelen van geautomatiseerde dimensionale verificatie met het hoogfrequente aanpassingsprogramma te maximaliseren, kunt u de volgende best practices overwegen:

- Regelmatige kalibratie:Behoud de nauwkeurigheid van uw sonde door regelmatig kalibratieprocedures uit te voeren, zoals aanbevolen door de fabrikant.

- Geoptimaliseerde tooling:Gebruik hoogwaardige snijgereedschappen die speciaal zijn ontworpen voor de materialen die u bewerkt om de doorbuiging van het gereedschap te minimaliseren en consistente resultaten te garanderen.

- Effectieve programmering:Ontwikkel efficiënte tastprogramma's die de tastafstanden minimaliseren en gegevensverzamelingspunten optimaliseren voor een nauwkeurige karakterisering van het werkstuk.

- Gegevensanalyse en feedback:Analyseer de gegevens die door de sonde zijn verzameld om potentiële trends of terugkerende afwijkingen te identificeren. Gebruik deze informatie om uw bewerkingsprocessen verder te verfijnen en een consistente kwaliteit te garanderen.

- Continue verbetering:Omarm een cultuur van voortdurende verbetering door uw geautomatiseerde workflows voor dimensionale verificatie regelmatig te evalueren en nieuwe technieken te verkennen om de precisie en efficiëntie verder te verbeteren.

Veelgestelde vragen over tastsysteem CNC

Q: Waarin verschilt tastsysteem-CNC van traditionele CNC-bewerking?

Traditionele CNC-bewerkingen zijn gebaseerd op voorgeprogrammeerde gereedschapsbanen op basis van theoretische afmetingen. Geautomatiseerde dimensionale verificatie voegt een laag van real-time data-acquisitie toe door het werkstuk fysiek te meten met behulp van een sonde. Deze gegevens uit de praktijk worden vervolgens gebruikt om gereedschapspaden dynamisch aan te passen, wat resulteert in een ongeëvenaarde nauwkeurigheid en het elimineren van de mogelijkheid van menselijke fouten tijdens handmatige instellingen.

Q: Welke industrieën kunnen het meeste profiteren van de CNC-technologie met tastsystemen?

Geautomatiseerde dimensionale verificatie biedt aanzienlijke voordelen in verschillende sectoren, maar sommige sectoren zullen nog grotere voordelen behalen:

- Industrieën met hoge precisie:De productie van ruimtevaart, medische apparatuur en elektronica is sterk afhankelijk van de nauwkeurige bewerking van cruciale componenten. Geautomatiseerde dimensionale verificatie zorgt ervoor dat deze componenten voldoen aan strikte dimensionale toleranties en functionaliteitsvereisten.

- Productie in grote volumes:De auto- en consumentenelektronica-industrie geeft prioriteit aan consistente kwaliteit en efficiëntie bij massaproductie. Geautomatiseerde dimensionale verificatie stroomlijnt de insteltijden, minimaliseert herbewerking en garandeert een consistente onderdeelkwaliteit tijdens productieruns.

- Complexe bewerkingstoepassingen:Het maken van matrijzen en matrijzen, evenals de bewerking van ingewikkelde onderdelen met gebogen oppervlakken, profiteren van de hoogfrequente aanpassingsmogelijkheden van geautomatiseerde dimensionale verificatie. Deze technologie maakt realtime aanpassingen en nauwkeurige bewerking van zelfs de meest uitdagende geometrieën mogelijk. Over het geheel genomen kan elke sector die prioriteit geeft aan precisie, efficiëntie en consistente kwaliteit in zijn productieprocessen aanzienlijke voordelen halen uit het adopteren van geautomatiseerde dimensionale verificatietechnologie.

Q: Is hoogfrequente aanpassing een gamechanger in precisietechniek?

Het hoogfrequente aanpassingsprogramma vertegenwoordigt een aanzienlijke sprong voorwaarts in de precisietechniek. Door tastgegevens bij hoge frequenties te analyseren en realtime aanpassingen door te voeren tijdens het bewerkingsproces, wordt het volgende mogelijk:

- Microscopische precisie:Bereik nauwkeurigheid op micronniveau, zelfs op ingewikkelde onderdelen, en verleg de grenzen van wat mogelijk is met traditionele CNC-bewerking.

- Geminimaliseerde fouten:Het hoogfrequente aanpassingsprogramma compenseert proactief gereedschapslijtage, materiaalvariaties en machinedoorbuigingen, waardoor potentiële bewerkingsfouten aanzienlijk worden verminderd.

- Uitgebreide mogelijkheden:Deze technologie maakt de bewerking van delicate materialen en complexe geometrieën met hernieuwd vertrouwen mogelijk, waardoor deuren worden geopend naar innovatieve ontwerpen en functionaliteiten. Terwijl traditionele geautomatiseerde dimensionale verificatie al uitzonderlijke nauwkeurigheid levert, ontgrendelt het hoogfrequente aanpassingsprogramma een nieuw niveau van precisie, waardoor het een echte game-changer is op het gebied van precisie-engineering.

Conclusie

Geautomatiseerde dimensionale verificatietechnologie, met zijn geavanceerde mogelijkheden en de toegevoegde kracht van het hoogfrequente aanpassingsprogramma, vertegenwoordigt een paradigmaverschuiving in de wereld van CNC-bewerking. Door ongeëvenaarde precisie, gestroomlijnde workflows en de mogelijkheid om ingewikkelde bewerkingsuitdagingen aan te pakken, stelt deze technologie fabrikanten in staat superieure kwaliteit te bereiken, de productie-efficiëntie te optimaliseren en nieuwe mogelijkheden voor innovatie te ontsluiten. Naarmate de technologie blijft evolueren en toegankelijker wordt, staat geautomatiseerde dimensionale verificatie klaar om een revolutie teweeg te brengen in verschillende productiesectoren, waardoor de creatie van hoogwaardige producten met uitzonderlijke kwaliteit en functionaliteit wordt gestimuleerd.

Katrina

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.