Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

Успехот на современото производство зависи од непоколебливата прецизност. Дури и најмалата димензионална грешка може да направи цела група делови да стане неупотреблива. Оваа немилосрдна потрага по точност го поттикна развојот на револуционерни достигнувања како автоматска верификација на димензиите со CNC машини. Оваа статија навлегува во возбудливиот свет на автоматска димензионална верификација, истражувајќи ги нејзините внатрешни работи, истакнувајќи ги неговите предности и прикажувајќи ја нејзината улога во трансформирањето на производствениот пејзаж.

Што е CNC сонда на допир?

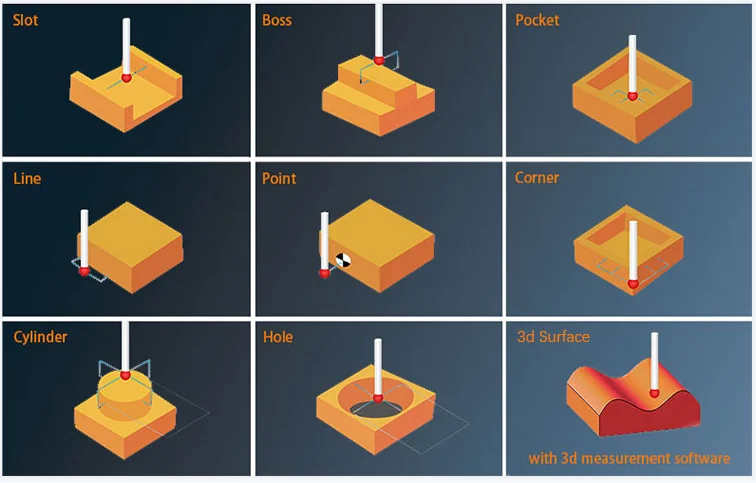

Touch Probe CNC, исто така познат како Tooling Touch Probe или едноставно Touch Probe, е револуционерна технологија која ја издигнува CNC обработката на сосема ново ниво на прецизност. Инкорпорира специјализирана сонда, опремена со чувствителен врв, на CNC машина. Како што сугерира името, сондата физички го допира работното парче за да ја утврди неговата точна локација и димензии. Овие клучни податоци потоа се враќаат на CNC контролерот, овозможувајќи му динамично да ги приспособува патеките на алатките и да обезбеди неспоредлива точност во текот на процесот на обработка.

Значењето на прецизноста во производството

Во денешното жестоко конкурентно опкружување на производството, прецизноста повеќе не е луксуз; тоа е апсолутна неопходност. Машинската обработка со висока прецизност се претвора во неколку опипливи придобивки:

- Намален отпад:Прецизните намалувања го минимизираат отпадот од материјалот, што доведува до заштеда на трошоци и еколошки одговорни практики.

- Подобрен квалитет на производот:Точните димензии обезбедуваат беспрекорно вклопување на деловите, што резултира со супериорна функционалност и перформанси на производот.

- Подобрена ефикасност:Со елиминирање на потребата за рачно прилагодување и преработка, прецизната обработка ги рационализира производните процеси.

- Рационализирано склопување:Прецизните делови го олеснуваат склопувањето без напор, намалувајќи го времето и трошоците за производство.

Воведување на концептот на прилагодувања со висока фреквенција

Концептот на прилагодувања со висока фреквенција ја одзема автоматската верификација на димензиите со CNC машините чекор понатаму. Тоа е софистициран софтверски додаток специјално дизајниран да ги користи податоците во реално време добиени од сондата. Оваа програма за прилагодување ги анализира податоците на високи фреквенции, овозможувајќи микро-прилагодувања на патеките за алатки за време на процесот на обработка. Оваа способност е особено корисна за сложени задачи за обработка каде што дури и најмалите отстапувања можат да имаат значително влијание врз финалниот производ.

Разбирање на CNC технологијата на Touch Probe

Како функционира CNC сондата за допир?

Основната функционалност на Touch Probe CNC се врти околу интеракцијата помеѓу сондата, CNC контролерот и програмираната патека на алатот. Еве преглед на принципот на работа:

- Поставување сонда:Сондата е монтирана на CNC држачот за алат, заменувајќи ја обичната алатка за сечење.

- Контакт и стекнување податоци:Контролерот CNC извршува програма која и дава инструкции на сондата да се движи кон работното парче. По контакт со површината на работното парче, сондата пренесува сигнал до контролорот. Овој сигнал ја доловува точната локација на контактната точка.

- Обработка на податоци и прилагодување на патеката на алатките:CNC контролерот ги прима податоците од сондата и ги споредува со оригиналната програмирана патека на алатки. Се идентификуваат какви било несогласувања, а контролорот ја користи програмата за прилагодување на висока фреквенција (ако е опремена) за да изврши прилагодувања во реално време на патеката на алатот за следните чекори на обработка.

- Прецизна обработка:Со поставената патека за алат, CNC машината продолжува со работа со помош на вистинската алатка за сечење, обезбедувајќи високо прецизни сечења врз основа на реалните димензии на работното парче.

Придобивките од интегрирањето на CNC сонда на допир во производните процеси

Интегрирањето на Touch Probe CNC во вашиот работен тек на производство нуди мноштво предности:

- Неспоредлива точност:Сондите ја елиминираат човечката грешка поврзана со рачно поставување и мерења, што доведува до исклучителна прецизност во CNC обработката.

- Намалено време за поставување:Автоматизирањето на процедурите за поставување преку машинско сондирање значително го намалува времето потребно за подготовка на машината за секоја работа.

- Подобрен квалитет на прво поминување:Прецизните прилагодувања на патеката за алатки базирани на податоци во реално време ја минимизираат потребата за преработка и стапки на отфрлање, што доведува до повисок квалитет на првото поминување.

- Подобрена повторливост на процесот:Програмите за автоматска верификација на димензиите може лесно да се реплицираат, обезбедувајќи конзистентна точност низ производните серии.

- Поедноставена обработка на сложени работни парчиња:Сондите овозможуваат создавање сложени 3Д геометрии со сложени детали со обезбедување точни референтни точки во текот на процесот на обработка.

Истражување на способностите за прилагодување на висока фреквенција во операциите со CNC

Програмата за прилагодување на висока фреквенција отклучува ново ниво на прецизност во CNC обработката. Со континуирана анализа на податоците од сондата на високи фреквенции, се овозможува:

- Корекција на патеката на алатката во реално време:Програмата ги идентификува и адресира малите варијации во димензиите на работното парче додека се појавуваат, обезбедувајќи континуирана прецизност во текот на процесот на обработка.

- Надомест за абење на алатот:Дури и најиздржливите алатки за сечење доживуваат абење со текот на времето. Програмата за прилагодување со висока фреквенција може да го земе предвид ова абење со динамичко прилагодување на патеката на алатот, одржувајќи конзистентни димензии на делот.

- Обработка на нецврсти материјали:Материјалите како меко дрво или композити може да бидат предизвик за обработка токму поради малите отклонувања. Програмата за прилагодување на висока фреквенција може да ги компензира овие отклонувања, овозможувајќи прецизна обработка на таквите материјали.

Подобрување на прецизноста со CNC сонда на допир

Апликации од реалниот живот и успешни приказни

Технологијата за автоматска верификација на димензии наоѓа апликации во различни индустрии, револуционизирајќи ги производствените процеси и квалитетот на производот. Еве неколку убедливи примери:

- Воздухопловна:Во воздушната индустрија, дури и малите отстапувања во делови може да ја загрозат безбедноста и перформансите на авионите. Автоматската верификација на димензиите обезбедува прецизна обработка на критичните компоненти како што се деловите на моторот, склоповите на опремата за слетување и структурите на авионската рамка.

- Автомобилство:Автомобилската индустрија напредува на масовно производство со строги толеранции. Автоматската верификација на димензиите го рационализира производството на блокови на моторот, компоненти на менувачот и делови од каросеријата на автомобилот, гарантирајќи постојан квалитет и намалување на трошоците за производство.

- Медицински уреди:Индустријата за медицински уреди бара најголема прецизност за импланти, хируршки инструменти и друга критична опрема. Автоматската верификација на димензиите овозможува создавање сложени медицински уреди со висока точност и повторливост, обезбедувајќи безбедност и функционалност на пациентот.

- Електроника:Трендот на минијатуризација во производството на електроника бара многу прецизни способности за обработка. Автоматската верификација на димензиите го олеснува создавањето сложени електронски компоненти како што се табли, конектори и куќишта со точност на ниво на микрони. Ова се само неколку примери, а потенцијалните апликации за автоматска проверка на димензиите продолжуваат да се прошируваат низ различни сектори.

Максимизирање на ефикасноста и прецизноста преку CNC сонда на допир

Интегрирањето на Touch Probe CNC во вашиот работен тек на производство нуди стратешка предност со:

- Намалени трошоци за работна сила:Автоматизирањето на задачите за поставување и мерење со сонди ја намалува зависноста од квалификувана работна сила, што доведува до потенцијални заштеди на трошоците.

- Подобрено користење на машината:Со минимизирање на времето на поставување и преработка, автоматизираната димензионална проверка овозможува зголемена искористеност на машината и поголемо производство.

- Подобрена контрола на процесот:Стекнувањето податоци во реално време и повратните информации од сонди овозможуваат подобра контрола на процесот и идентификација на потенцијалните проблеми пред тие да ескалираат.

- Рационализирана контрола на квалитет:Конзистентната точност постигната преку автоматизирана димензионална верификација ја елиминира потребата за обемни инспекции по обработката, рационализирајќи ги процедурите за контрола на квалитетот.

Чекори за интегрирање на CNC сонда на допир во постоечките системи

Спроведувањето на Touch Probe CNC технологијата во постоечкото поставување на CNC обработка е релативно јасен процес. Еве општ преглед:

- Проценка на компатибилност:Уверете се дека вашата CNC машина е компатибилна со технологијата за автоматска проверка на димензиите. Повеќето модерни CNC машини можат лесно да се прилагодат.

- Избор на систем за сонда:Изберете систем за сонда што е усогласен со вашите специфични потреби и буџет. Размислете за фактори како типот на сонда (механички, електронски), механизмот за активирање и протоколот за комуникација.

- Инсталација и обука:Инсталирајте го хардверот на сондата на вашата CNC машина и следете ги упатствата на производителот за правилно поставување. Инвестирајте во обука за вашите оператори за да се осигурате дека тие можат ефективно да ја користат сондата и нејзините функционалности.

- Интеграција на софтвер:Во зависност од системот на сондата и вашиот CNC контролер, можеби ќе треба да интегрирате посветен софтвер за програмирање на сондата и анализа на податоци.

Потребни се обуки и ресурси за успешна имплементација

Успешната имплементација на CNC сонда на допир зависи од соодветна обука и пристап до вредни ресурси. Еве што ќе ви треба:

- Обука за оператори:Обезбедете сеопфатна обука за вашите CNC оператори за работа со сонда, техники за програмирање, толкување на податоци и процедури за решавање проблеми.

- Техничка поддршка:Погрижете се да имате пристап до сигурна техничка поддршка од производителот на системот за сонда за помош при инсталацијата, конфигурацијата и отстранувањето проблеми.

- Индустриски ресурси:Искористете ги ресурсите од индустријата, како што се онлајн упатства, прирачници за корисници и белешки за апликацијата на производителот за да го подобрите вашето разбирање и примена на технологијата за автоматска проверка на димензиите. Со инвестирање во обука и искористување на расположливите ресурси, можете да обезбедите непречена и успешна интеграција на автоматска верификација на димензиите во вашите производни процеси.

Најдобри практики за оптимизирање на прецизноста со CNC сонда на допир и модификатор со висока фреквенција

За да ги максимизирате придобивките од автоматската верификација на димензиите со програмата за прилагодување на висока фреквенција, разгледајте ги овие најдобри практики:

- Редовна калибрација:Одржувајте ја точноста на вашата сонда со вршење на редовни процедури за калибрација како што е препорачано од производителот.

- Оптимизирана алатка:Користете висококвалитетни алатки за сечење специјално дизајнирани за материјалите што ги обработувате за да го минимизирате отклонувањето на алатот и да обезбедите постојани резултати.

- Ефективно програмирање:Развијте ефикасни програми за сонда кои ги минимизираат растојанијата на патувањето со сондата и ги оптимизираат точките за собирање податоци за прецизна карактеризација на работните парчиња.

- Анализа на податоци и повратни информации:Анализирајте ги податоците собрани од сондата за да ги идентификувате потенцијалните трендови или повторливите отстапувања. Користете ги овие информации за дополнително да ги усовршите процесите на обработка и да обезбедите постојан квалитет.

- Континуирано подобрување:Прифатете ја културата на постојано подобрување со редовно оценување на вашите работни текови за автоматизирана димензионална верификација и истражување на нови техники за дополнително подобрување на прецизноста и ефикасноста.

Вообичаени прашања за CNC сонда на допир

П: Како CNC сондата за допир се разликува од традиционалната CNC обработка?

Традиционалната CNC обработка се потпира на однапред програмирани патеки за алати засновани на теоретски димензии. Автоматската верификација на димензиите додава слој на стекнување податоци во реално време со физичко мерење на работното парче со помош на сонда. Овие податоци од реалниот свет потоа се користат за динамично прилагодување на патеките на алатките, што резултира со неспоредлива точност и елиминирање на можноста за човечка грешка при рачно поставување.

П: Кои индустрии можат да имаат најголема корист од CNC технологијата на сонда на допир?

Автоматската димензионална верификација нуди значителни предности во различни индустрии, но некои сектори ќе добијат уште поголеми придобивки:

- Индустрии со висока прецизност:Воздухопловната, медицинските уреди и производството на електроника во голема мера се потпираат на прецизна обработка на критичните компоненти. Автоматската проверка на димензиите гарантира дека овие компоненти ги исполнуваат строгите димензионални толеранции и барањата за функционалност.

- Производство со голем обем:Автомобилската и индустријата за потрошувачка електроника имаат приоритет на постојан квалитет и ефикасност во масовното производство. Автоматската проверка на димензиите го рационализира времето на поставување, ја минимизира преработката и гарантира постојан квалитет на деловите во текот на производството.

- Комплексни апликации за обработка:Изработката на калапи и матрици, како и обработката на сложени делови со заоблени површини, имаат корист од можностите за прилагодување на висока фреквенција на автоматската верификација на димензиите. Оваа технологија овозможува прилагодувања во реално време и прецизна обработка дури и на најпредизвикувачките геометрии. Севкупно, секоја индустрија која дава приоритет на прецизноста, ефикасноста и конзистентниот квалитет во своите производни процеси може да добие значителни придобивки од усвојувањето на технологија за автоматска верификација на димензиите.

П: Дали прилагодувањето на висока фреквенција ја менува играта во прецизното инженерство?

Програмата за прилагодување на висока фреквенција претставува значителен скок напред во прецизното инженерство. Со анализирање на податоците од сондата на високи фреквенции и приспособување во реално време во текот на процесот на обработка, се овозможува:

- Микроскопска прецизност:Постигнете точност на ниво на микрони дури и при сложени карактеристики, поместувајќи ги границите на она што е можно со традиционалната CNC обработка.

- Минимизирани грешки:Програмата за прилагодување со висока фреквенција проактивно го компензира абењето на алатот, варијациите на материјалот и отклонувањата на машината, значително намалувајќи ги потенцијалните грешки при обработката.

- Проширени способности:Оваа технологија овозможува обработка на деликатни материјали и сложени геометрии со новопронајдена доверба, отворајќи ги вратите за иновативни дизајни и функционалности. Додека традиционалната автоматска проверка на димензиите веќе обезбедува исклучителна точност, програмата за прилагодување на висока фреквенција отклучува ново ниво на прецизност, што ја прави вистинска промена на играта во областа на прецизното инженерство.

Заклучок

Технологијата за автоматска проверка на димензиите, со своите напредни способности и дополнителната моќ на програмата за прилагодување на висока фреквенција, претставува промена на парадигмата во светот на CNC обработката. Нудејќи неспоредлива прецизност, рационализирани работни процеси и способност за справување со сложените предизвици за обработка, оваа технологија им дава овластување на производителите да постигнат супериорен квалитет, да ја оптимизираат ефикасноста на производството и да отклучат нови можности за иновации. Како што технологијата продолжува да се развива и станува подостапна, автоматизираната димензионална верификација е подготвена да ги револуционизира различните производни сектори, поттикнувајќи го создавањето на производи со високи перформанси со исклучителен квалитет и функционалност.

Катрина

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.