Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

Gyártási forradalom: The Unsung Hero – Szabványos pontosságú szerszámgép-érintőszondák

A gyártó világ a változások forgatagában van. Az automatizálás, a digitalizáció és a könyörtelen hatékonyságra való törekvés által fűtött iparág folyamatosan keresi a módokat a termelési folyamatok javítására, a termékminőség javítására és a nadrágszíj meghúzására. Ebben a dinamikus környezetben egy gyakran alábecsült, de erőteljes eszköz – a standard pontosságú szerszámgépes tapintó – kritikus szerepet játszik.

Az énekeletlen hősök hatása: Szabványos pontosság Szerszámgép Érintse meg a szondákat

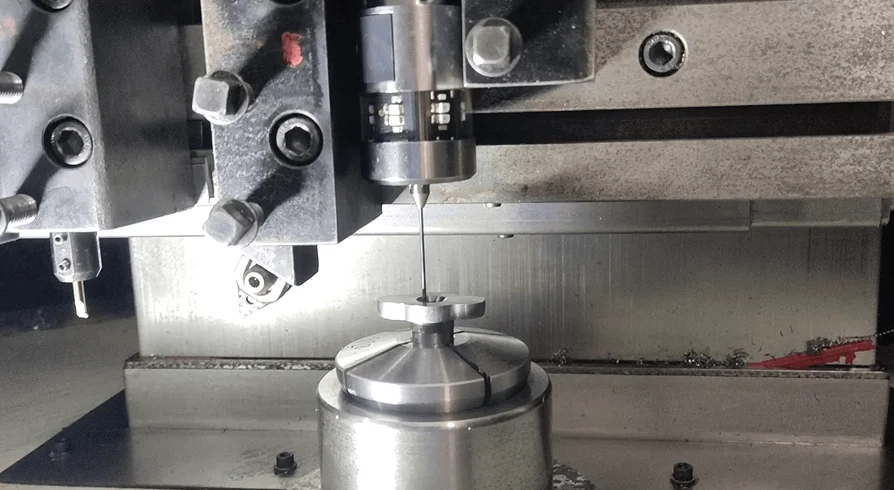

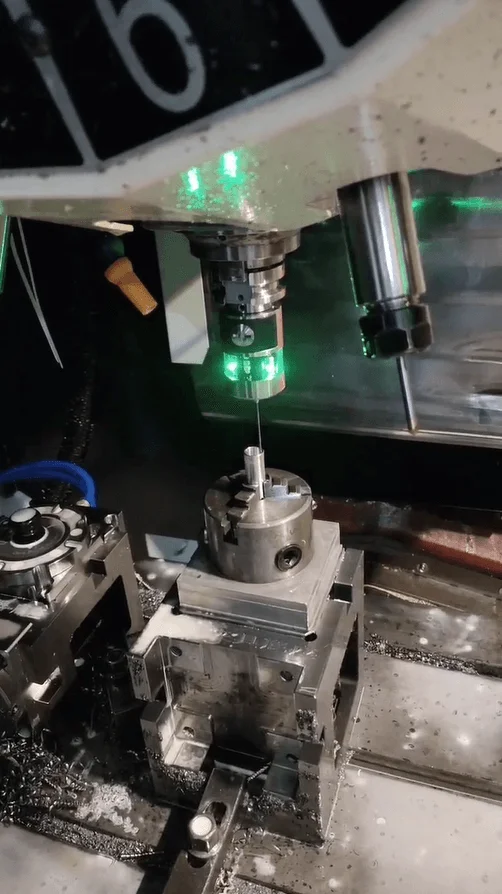

A CNC-gépekre vagy megmunkálóközpontokra szerelt egyszerű eszközök, a szabványos pontosságú szerszámgép-érintőszondák különféle technológiákat, például mechanikus, elektromos és optikai érzékelőket használnak a munkadarab fizikai érintkezésére és a pontos méretadatok összegyűjtésére. Bár gyakran figyelmen kívül hagyják, ezek a szondák csendesen forradalmasítják a gyártók termelési megközelítését. Azáltal, hogy valós idejű visszajelzést adnak az alkatrész helyéről, méretéről és alakjáról, a szabványos pontosságú szerszámgépek tapintói a gyártás pontosságának, hatékonyságának és ellenőrzésének új korszakát nyitják meg.

A gyártástechnológia evolúciója

A gyártás hagyományosan kézi folyamatokon és kezdetleges mérőeszközökön alapult. Jelentős előrelépést jelentett a CNC gépek megjelenése, amely bevezette a számítógéppel vezérelt automatizálást. Az alkatrészméretek ellenőrzése azonban még CNC technológiával is gyakran kézi beavatkozást és dedikált mérőberendezést igényelt. Ez a megközelítés időigényes volt, hajlamos volt az emberi hibákra, és korlátozta a folyamatos folyamaton belüli ellenőrzés lehetőségét.

Az innováció színpadának beállítása

A szabványos pontosságú szerszámgépek tapintóinak fejlesztése megoldotta ezeket a korlátokat. A CNC gépekkel való zökkenőmentes integráció révén ezek a szondák lehetővé tették az automata alkatrészmérést magán a megmunkálási folyamaton belül. Ez az innováció megnyitotta az utat a gyártás korszerűbb, adatvezérelt megközelítése előtt, megalapozva a további fejlesztések hullámát.

A jelentősége szabványos pontosságú szerszámgépek tapintói

A pontosság ereje a gyártásban

A pontosság a sikeres gyártás sarokköve. A pontatlan megmunkálás problémák dominóeffektusához vezethet, beleértve az összeszerelési nehézségeket, a teljesítményproblémákat és akár a termék meghibásodását is. A szabványos pontosságú szerszámgép-érintőszondák megbízható és következetes módot biztosítanak annak biztosítására, hogy az alkatrészek megfeleljenek a szükséges tűréseknek. A precíz méretadatok rögzítésével a megmunkálási folyamat során ezek a szondák valós idejű beállításokat tesznek lehetővé, és szükségtelenné teszik a kézi megmunkálás utáni ellenőrzést.

A tapintófejek gyártásban történő alkalmazásának előnyei

A szabványos pontosságú szerszámgépek tapintóinak integrálása a gyártási folyamatokba számos előnnyel jár:

- Csökkentett selejtezési arány: A megmunkálási hibák valós idejű azonosításával és kijavításával a tapintók jelentősen csökkentik az eldobott alkatrészek számát. Ez anyag- és munkaerőköltség-megtakarítást jelent.

- Továbbfejlesztett minőség-ellenőrzés: A tapintókkal végzett folyamat közbeni ellenőrzés garantálja a folyamatos minőséget a gyártás során. Ez minimálisra csökkenti annak kockázatát, hogy a hibás részek elérjék a végső összeszerelést.

- Fokozott gyártási hatékonyság: A tapintófejek automatizálják az alkatrészmérést, így nincs szükség kézi beavatkozásra és beállítási időre. Ez gyorsabb termelési ciklusokhoz és jobb általános áteresztőképességhez vezet.

- Továbbfejlesztett kezelői termelékenység: Az ismétlődő feladatok automatizálásával a tapintók felszabadítják a kezelőket, hogy nagyobb értékű tevékenységekre, például programozásra, gépkarbantartásra és minőség-ellenőrzési elemzésre összpontosítsanak.

A minőség-ellenőrzés javítása szabványos pontosságú szondákkal

A szabványos pontosságú szerszámgépek tapintói jelentős előnyt kínálnak a hagyományos minőség-ellenőrzési módszerekkel szemben:

- Átfogó adatgyűjtés: A tapintók rengeteg adatpontot rögzítenek a teljes munkadarabon, így teljesebb képet adnak a geometriáról és a méretekről.

- Csökkentett szubjektivitás: A hagyományos módszerek gyakran vizuális ellenőrzésen vagy kézi méréseken alapulnak, amelyek szubjektívek és emberi hibákra hajlamosak lehetnek. Az érintőszondák objektív és megismételhető adatokat szolgáltatnak.

- Továbbfejlesztett nyomon követhetőség: A tapintók által gyűjtött adatok egyszerűen dokumentálhatók és archiválhatók, így minden részhez teljes ellenőrzési nyomvonalat lehet létrehozni. Ez javítja a nyomon követhetőséget, és bármilyen probléma esetén megkönnyíti a kiváltó okok gyorsabb elemzését.

A gyártás átalakítása tapintószondákkal

Forradalmasító automatizálás és hatékonyság

Az érintőszondák a gyártás automatizálási forradalmának élén állnak. A folyamat közbeni ellenőrzés automatizálásával lehetővé teszik a „kivilágítás” gyártási forgatókönyveket, ahol a gépek felügyelet nélkül működhetnek csúcsidőn kívül.

A megmunkálás pontosságának és konzisztenciájának javítása

Az alkatrészméretekre vonatkozó valós idejű adatok gyűjtése lehetővé teszi a megmunkálási folyamat folyamatos módosítását. Ez egyenletes pontosságot biztosít a gyártási folyamatok során, minimálisra csökkenti a méretváltozások kockázatát és javítja az alkatrész általános minőségét.

A termelés ésszerűsítése a jövőbeli iparági igényekhez

A szabványos pontosságú szerszámgépek tapintói elengedhetetlenek a termelés ésszerűsítéséhez, hogy megfeleljenek a jövő iparágainak igényeinek. Ahogy az olyan iparágak, mint a repülőgépipar és az orvosi eszközök, továbbra is feszegetik a precizitás határait, a pontos és megbízható alkatrészgyártás iránti igény csak fokozódik. Az érintőszondák jövőbiztos megoldást kínálnak ezekre a változó igényekre.

A jövő ölelése: trendek és fejlemények

A szabványos pontosságú szerszámgépek tapintóinak képességei a technológia fejlődésének köszönhetően folyamatosan fejlődnek:

Az AI és az IoT integrációja a Touch Probe rendszerekben

A mesterséges intelligencia (AI) és a tárgyak internete (IoT) integrációja a tapintórendszerekbe óriási lehetőségeket rejt magában a gyártás jövője szempontjából. Az AI-algoritmusok valós időben képesek elemezni a tapintók által gyűjtött adatokat, lehetővé téve a prediktív karbantartást, a folyamatok optimalizálását és még az automatikus hibajavítást is. Ezenkívül az IoT-kapcsolat lehetővé teszi a távoli megfigyelést és adatmegosztást, megkönnyítve az együttműködést és a központosított vezérlést az elosztott gyártási környezetben.

Fenntartható gyártási gyakorlat szabványos pontosságú szondákkal

A szabványos pontosságú szerszámgépek tapintói hozzájárulhatnak a fenntarthatóbb gyártási gyakorlatokhoz. A hulladékmennyiség minimalizálásával és a hatékony anyaghasznosítás biztosításával csökkentik a hulladékképződést. Ezenkívül a megmunkálási folyamatok valós idejű adatokkal történő optimalizálása alacsonyabb energiafogyasztáshoz vezethet.

A prediktív karbantartás javítása proaktív megfigyeléssel

A tapintófejek a szerszámgépek állapotának proaktív megfigyelésére használhatók. Azáltal, hogy észlelik a szonda kioldó erőinek vagy az érintőceruza elhajlásának finom változásait, felismerhetik a lehetséges kopást, mielőtt azok jelentősebb meghibásodásokhoz vezetnének. Ez a prediktív karbantartási megközelítés lehetővé teszi a megelőző javításokat és minimalizálja az állásidőt, optimalizálja a gépek kihasználtságát és a termelés hatékonyságát.

GYIK

Hogyan szabványos pontosságú szerszámgépek tapintói Munka?

Különféle szabványos pontosságú tapintó típusok léteznek, amelyek mindegyike külön érzékelő mechanizmust használ:

- Mechanikus tapintó: Ezek a szondák aktiválnak egy kapcsolót, amikor az érintőceruza fizikailag érintkezik a munkadarabbal.

- Elektromos tapintószondák: Ezek a szondák érzékelik az elektromos vezetőképesség változását a munkadarabbal való érintkezéskor.

- Optikai tapintó: Ezek a szondák fényforrást és érzékelőt használnak a toll hegyének a munkadarabhoz viszonyított helyzetének érzékelésére.

Az alkalmazott technológiától függetlenül az összes szabványos pontosságú szonda kommunikál a CNC gépvezérlő egységgel, rögzítve azokat az adatokat, amelyek az alkatrészméretek ellenőrzésére és a megmunkálási folyamatok szükség szerinti beállítására szolgálnak.

Melyek a lehetséges kihívások a tapintószondák alkalmazása során?

Noha a szabványos pontosságú tapintók előnyei tagadhatatlanok, néhány lehetséges kihívás létezik:

- Kezdeti beruházási költségek: A tapintók integrálása a meglévő gépekbe előzetes befektetést igényel. A selejt mennyiségének csökkentésével, a jobb minőség-ellenőrzéssel és a nagyobb hatékonysággal kapcsolatos hosszú távú megtakarítások azonban általában meghaladják a kezdeti költségeket.

- Programozási összetettség: A tapintók hatékony felhasználása további programozási szakértelmet igényel a tapintó rutinok CNC megmunkáló programokba történő integrálásához.

- Munkadarab anyagok kompatibilitása: Nem minden tapintó technológia alkalmas minden típusú anyaghoz. A pontos és megbízható működéshez elengedhetetlen a megfelelő szondatípus gondos kiválasztása.

Hogyan profitálhatnak a vállalatok a fejlett szondatechnológiába való befektetésből?

A fejlett szondatechnológiába való befektetés jelentős előnyökkel jár:

- Továbbfejlesztett képességek: A fejlett tapintók olyan funkciókat kínálnak, mint a többtengelyes tapintás, a szerszámgépen történő kalibrálás és a törött szerszámok észlelése, tovább bővítve az automatizált ellenőrzés és folyamatvezérlés lehetőségeit.

- Továbbfejlesztett adatgyűjtés: A fejlett szondák még részletesebb adatpontokat rögzíthetnek, átfogóbb képet adva az alkatrész geometriájáról, és még szűkebb tűréseket tesznek lehetővé.

- Jövőbiztos befektetés: A fejlett szondatechnológiába való befektetéssel a vállalatok biztosítják, hogy megfelelő helyzetben vannak ahhoz, hogy alkalmazkodjanak a gyártási környezet változó igényeihez.

Következtetés

A standard pontosságú szerszámgépek tapintói többet jelentenek egyszerű mérőeszközöknél. A gyártásban az innováció erőteljes mozgatórugói. A pontosság, a hatékonyság és az automatizálás előmozdításával a tapintófejek hozzájárulnak az iparág jövőjének alakításához. Ahogy a technológia folyamatosan fejlődik, a tapintófejek képességei kétségtelenül tovább bővülnek, ami az elkövetkező években még magasabb szintű hatékonyságot, minőség-ellenőrzést és fenntarthatóságot eredményez.

Katrina

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.