Email: [email protected] Phone: (+86) 134 1323 8643

Série de bras de réglage d'outils

BRAS POUR OUTILS DE CONTACT

Efficacité élevée du moteur et bonne stabilité

Performances de protection IP68 de haut niveau

Conception modulaire pour un entretien facile

Résultats de mesure précis et fiables

Limite de dépassement intégrée pour éviter efficacement les collisions anormales

| Direction tactile | ±X ±Z | |

| Répétabilité du positionnement (version broche 6-12") | 2σ≤5μm | |

| Température de fonctionnement | 5℃-60℃ | |

| Température de stockage | -10 ℃-70 ℃ | |

| Force de contact (plan XZ-axes machine) | 0,75—1,6N | |

| Force de contact (Axe Y-Axe Machine) | 8.0N | |

| Force de déclenchement X | Plan XZ0,4 ~ 0,8N | Y : 5,8 N |

| Plage de protection | Plan XZ+/-12,5° | Y : 6,2 mm |

| Au cours des voyages (Plan XZ-Axes machine) | 9,5 mm | |

| Au cours des voyages (Axe Y-Axes machine) | 6,2 mm | |

| Répétabilité unindirectionnelle | 2σ≤1μm | |

| Indice de protection | IP68 | |

Fonction principale du bras de réglage des outils

- Mesure automatique de la longueur de l'outil.

- Surveillance automatique, alarme et compensation de l'usure ou de la casse de l'outil pendant le processus d'usinage.

- Compensation des changements de décalage d'outil causés par la déformation thermique de la machine.

- Mesure et compensation des valeurs de décalage d'outil dans cinq directions : axes ±X, ±Z et Y.

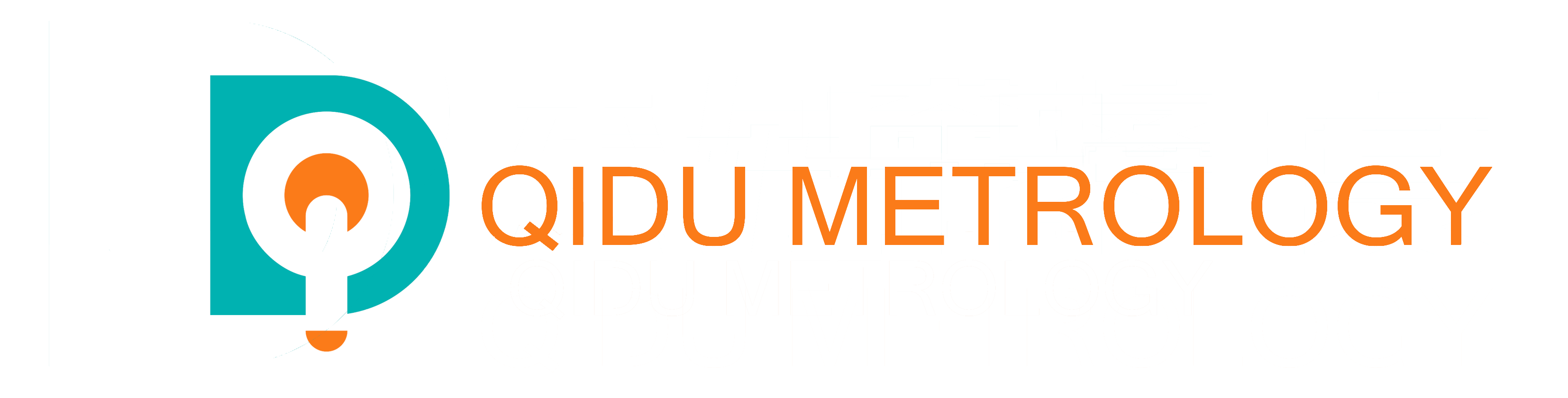

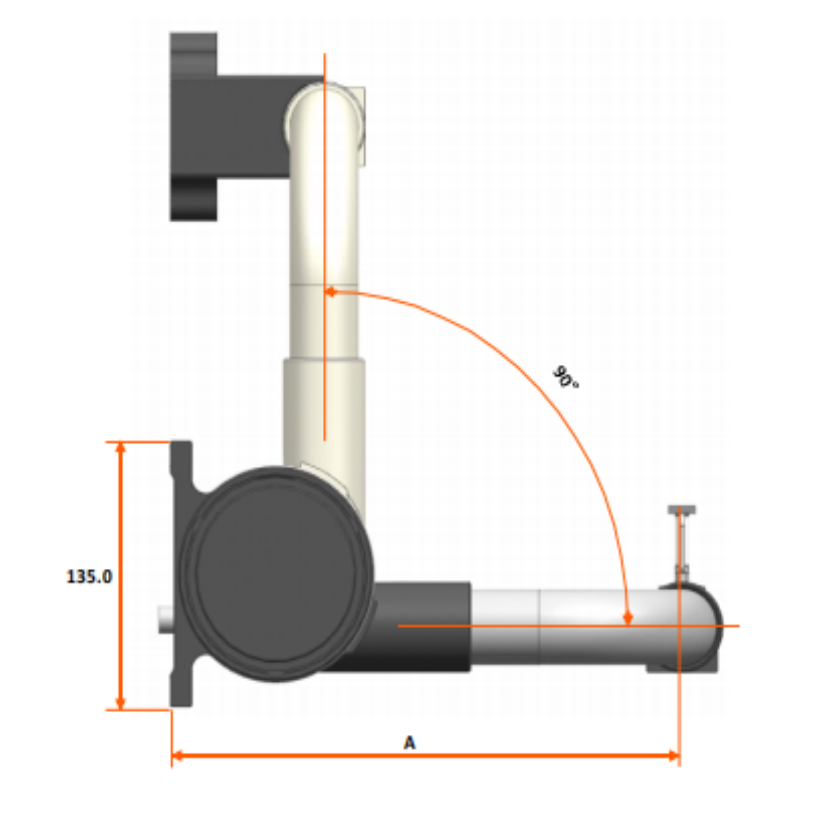

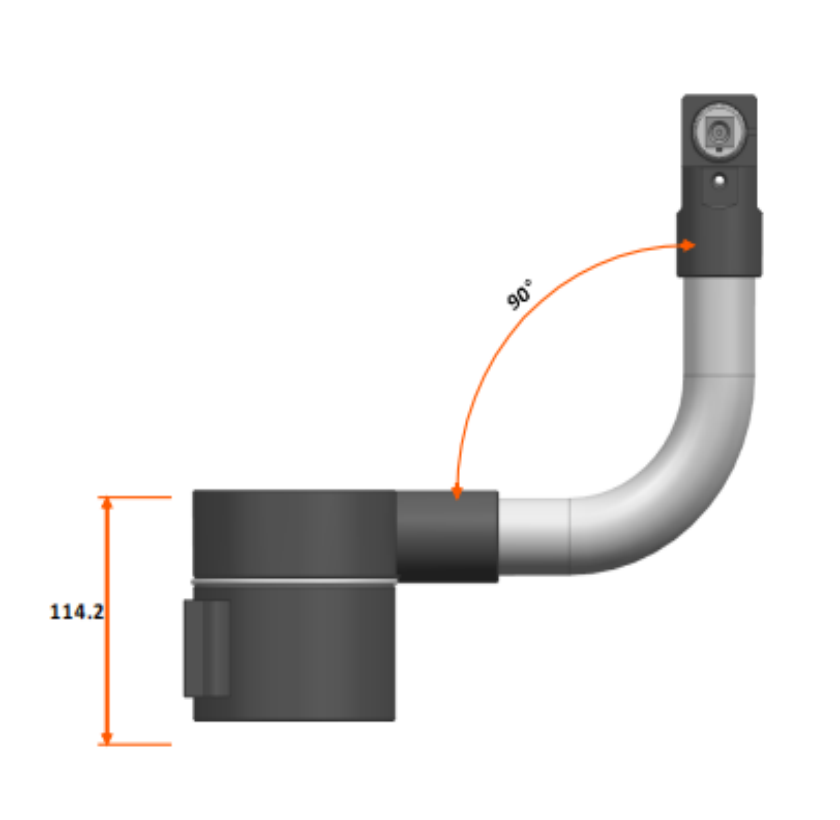

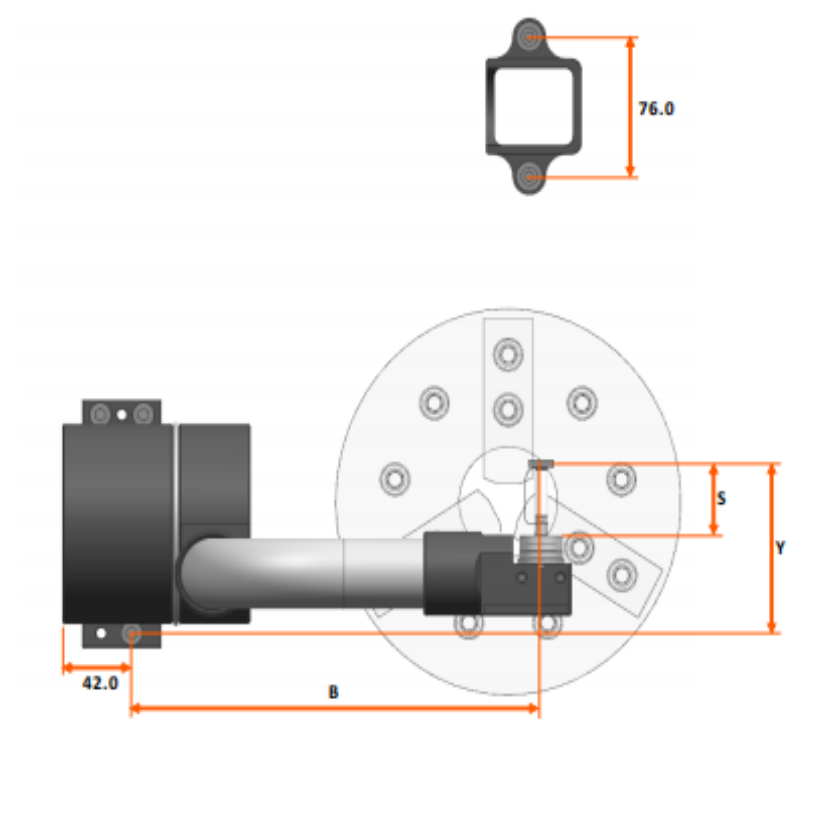

Taille détaillée pour la série de bras de réglage d'outils

| Article No. | Taille du morceau (Pouce) | Taille de l'outil (mm) | Un (mm) | B (mm) |

| DMA06 | 6 | 16-20-25-32 | 250 | 219.2 |

| DMA08 | 8 | 16-20-25-32 | 286 | 249.2 |

| DMA10 | 10 | 16-20-25-32-40 | 335 | 298.2 |

| DMA12 | 12 | 16-20-25-32-40-50 | 368 | 298.2 |

| DMA15 | 15 | 20-25-32-40-50 | 400 | 343.2 |

| DMA18 | 18 | 25-32-40-50 | 469 | 383.2 |

| DMA24 | 24 | 25-32-40-50 | 555 | 458.2 |

Avantage du bras de réglage des outils

- Gagnez du temps d’inspection avec les méthodes traditionnelles

- Réduisez les erreurs et minimisez les rebuts

- Il offre une haute précision et fiabilité dans les paramètres de décalage d'outil

- Enregistrez les données automatiquement, éliminant les erreurs de saisie des données

- Permet la correction de la dérive thermique grâce à des cycles de compensation

- Simplifiez l'appel et le fonctionnement du système de machine-outil CNC

Breif introduction du bras de réglage des outils

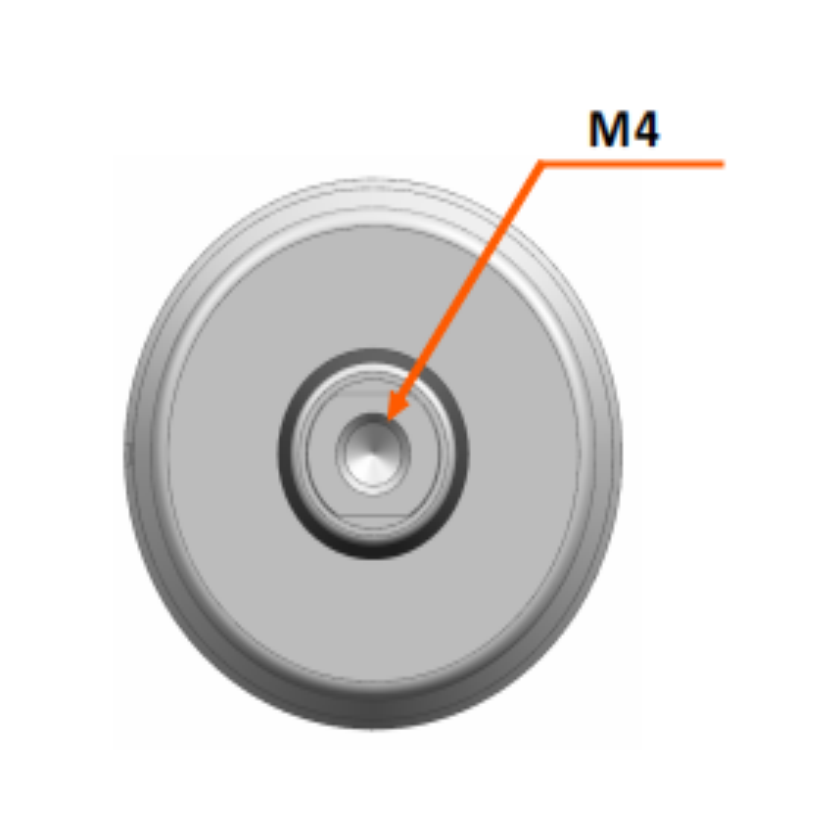

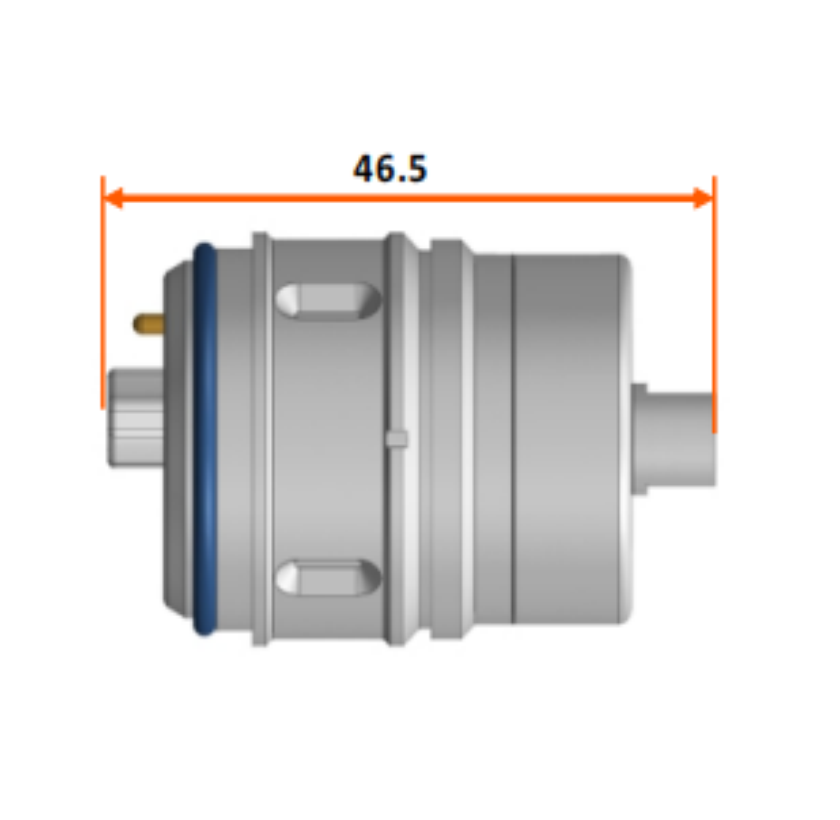

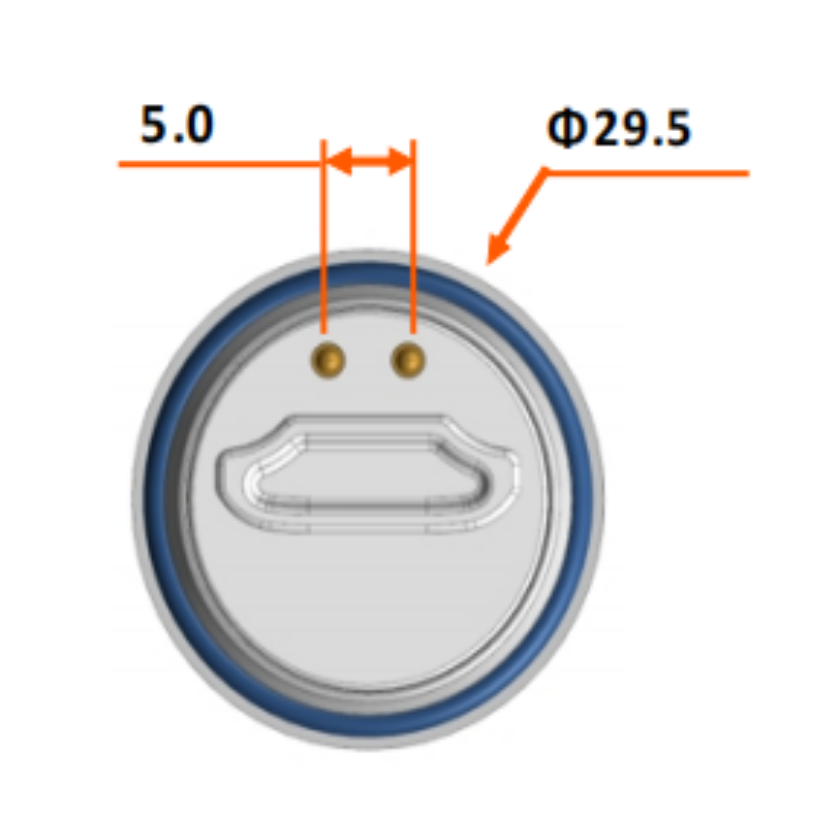

Le bras de réglage d'outils de haute précision DMA de Qidu est conçu pour le réglage et l'inspection des outils dans les centres d'usinage, en particulier pour les tours. Il se compose d'une base fixe et d'un bras mobile, avec une sonde tactile installée sur le bras mobile. Ce bras convient à différents types de broches ou d'outils.

Le bras de réglage de l'outil et la base sont contrôlés par un moteur couple pour faire pivoter le bras de l'outil et le rétracter, introduisant ainsi un niveau d'automatisation plus élevé. Il est important de noter que le mouvement du bras d'outil peut être programmé dans le programme d'usinage à l'aide de codes M. Pendant le cycle d'usinage, cela permet une mesure automatisée pratique de l'usure de l'outil, une compensation et une surveillance des dommages causés à l'outil. Lorsqu'il est combiné à un mécanisme de chargement et de déchargement automatique, il permet un usinage sans personnel.

FAQ

Q : Quelle est la garantie du produit ?

Nous offrons une garantie d'un an pour l'outil.

Q : Quelle est la fonction du bras de réglage des outils ?

Un bras de réglage d'outil est un composant que l'on trouve couramment dans les équipements d'usinage et de fabrication, tels que les machines CNC. Sa fonction principale est d'aider à la configuration et à l'étalonnage des outils de coupe utilisés dans les processus d'usinage. Voici quelques fonctions clés d’un bras de réglage d’outils :

1. Mesure de la longueur de l'outil : l'outil est utilisé pour mesurer avec précision la longueur des outils de coupe. Ces informations sont cruciales pour que la machine CNC puisse positionner avec précision l'outil lors des opérations d'usinage.

2. Mesure du diamètre de l'outil : en plus de la longueur de l'outil, l'outil peut également mesurer le diamètre de l'outil de coupe. Ces données aident à déterminer les décalages et ajustements corrects pour le programme d'usinage.

3. Compensation de l'usure des outils : Au fil du temps, les outils de coupe peuvent subir une usure, affectant la précision des opérations d'usinage. Le bras de réglage d'outil permet de mesurer l'usure de l'outil, permettant à la machine CNC de compenser en ajustant les décalages d'outil pour une précision continue.

4. Calibrage du décalage d'outil : L'outil aide à calibrer les décalages d'outil avec précision. Les décalages d'outils sont nécessaires pour compenser les variations des dimensions de l'outil, garantissant ainsi que la pièce usinée correspond à la conception programmée.

5. Changements d'outils automatiques : les machines CNC disposent souvent de plusieurs postes d'outils et le bras de réglage des outils facilite les changements d'outils automatiques. Il permet de positionner et de mesurer rapidement et précisément chaque outil pendant le processus de changement d'outil.

6. Réduction du temps de configuration : en automatisant les processus de mesure et d'étalonnage des outils, le bras de réglage des outils contribue à réduire le temps de configuration. Ceci est particulièrement important dans les environnements où des changements et des ajustements fréquents d’outils sont nécessaires.

Q : Quel type de machine est disponible pour le bras de réglage d'outil ?

L'outil est disponible pour les machines suivantes : centres d'usinage CNC, machines à mesurer tridimensionnelles (CMM), préréglage d'outils, rectifieuses, machines multifonctions, etc.