Email: [email protected] Phone: (+86) 134 1323 8643

Dans le monde manufacturier d’aujourd’hui, il est essentiel d’obtenir une qualité constante. Les produits doivent répondre à des spécifications précises en matière de fonctionnalité, de sécurité et de conformité réglementaire. Le contrôle qualité joue ici un rôle essentiel. Cela implique des inspections et des tests tout au long de la fabrication pour garantir que le produit final répond aux normes établies.

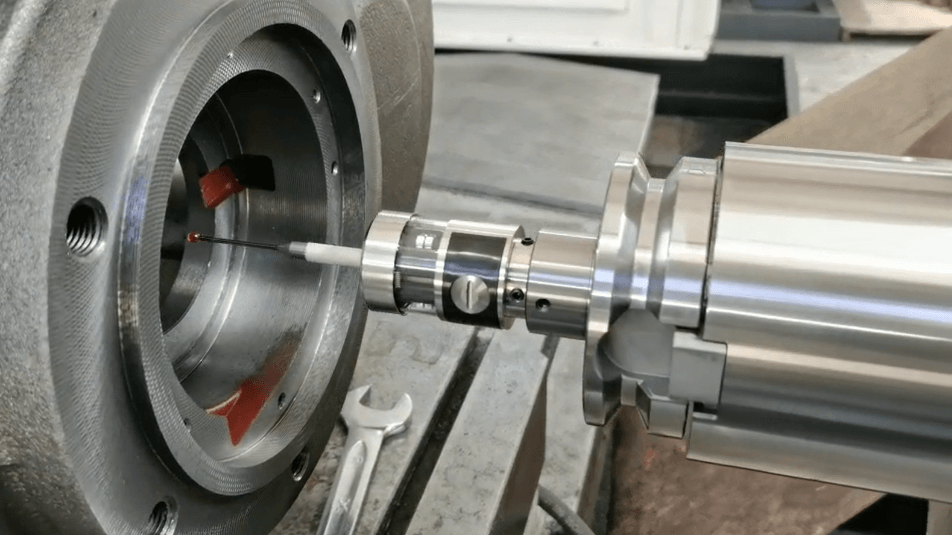

Entrez dans les palpeurs d'outils CNC : des avancées innovantes qui changent la façon dont les fabricants abordent le contrôle qualité. Ces outils intelligents, intégrés aux machines CNC, offrent une solution complète et automatisée pour améliorer la précision, rationaliser les processus et garantir une qualité constante tout au long des cycles de production.

Compréhension Sondes d'outils CNC

La technologie derrière les palpeurs d'outils CNC

Les palpeurs d'outils CNC sont essentiellement des capteurs spécialisés fixés au changeur d'outils d'une machine CNC. Il en existe de différents types, chacun adapté à des applications spécifiques :

- Sondes à déclenchement tactile: Ces sondes utilisent un mécanisme à ressort qui déclenche un signal au contact de la pièce.

- Sondes sans contact: Ces sondes utilisent des technologies telles que les lasers ou les courants de Foucault pour mesurer la distance sans toucher physiquement la pièce.

- Sondes visuelles: Équipées de caméras, ces sondes capturent des images de la pièce et les analysent pour en vérifier la précision dimensionnelle.

Quel que soit leur type, tous les palpeurs d'outils CNC se connectent à l'unité de commande CNC. Cela permet une communication bidirectionnelle, permettant à la sonde de collecter des données et de les transmettre à l'unité de contrôle pour un traitement et des ajustements ultérieurs.

Comment fonctionnent les palpeurs d'outils CNC et leur fonction dans les processus d'usinage

La fonctionnalité des palpeurs d'outils CNC peut être divisée en trois domaines clés :

- Réglage et décalage d'outils automatisés :Avant le début de l'usinage, le palpeur mesure automatiquement la longueur et le diamètre de l'outil. Ces données sont utilisées par l'unité de commande CNC pour ajuster toute usure ou variation de l'outil, garantissant ainsi la précision de la trajectoire d'usinage programmée.

- Configuration et vérification de la pièce :La sonde peut localiser des points de référence sur la pièce, vérifiant sa position et son orientation dans la machine. Cela élimine les erreurs de configuration manuelle et garantit que l’usinage se produit au bon endroit.

- Inspection et surveillance en cours de processus :Pendant l'usinage, la sonde peut être utilisée pour mesurer les dimensions critiques de la pièce à différentes étapes. Cela permet des ajustements en temps réel et évite la production de pièces défectueuses.

En automatisant ces tâches, les palpeurs d'outils CNC améliorent considérablement la précision et la cohérence de l'ensemble du processus d'usinage.

Avantages de l'utilisation de palpeurs d'outils CNC pour le contrôle qualité

Les palpeurs d'outils CNC offrent une multitude d'avantages pour le contrôle qualité :

- Précision et exactitude améliorées :Le réglage automatique des outils et l'inspection en cours de processus minimisent les erreurs humaines, conduisant à des pièces toujours précises et répondant à des tolérances strictes.

- Taux de rebut réduits :La détection précoce des problèmes potentiels lors de l'usinage évite la production de pièces de rebut, ce qui permet d'économiser du temps et des coûts de matériaux.

- Efficacité améliorée des processus :L'automatisation des tâches telles que le réglage des outils et la vérification des pièces rationalise le processus d'usinage global, entraînant une augmentation du débit de production.

- Documentation qualité simplifiée :Les données collectées par la sonde peuvent être facilement stockées et documentées, fournissant ainsi une piste d'audit claire pour la conformité réglementaire.

- Dépendance réduite de l'opérateur :L'automatisation des tâches de contrôle qualité réduit la dépendance à l'égard d'un personnel qualifié, leur permettant de se concentrer sur des tâches plus complexes.

Atteindre une précision sans précédent avec les palpeurs d'outils CNC

Les palpeurs d'outils CNC éliminent l'élément humain des tâches critiques telles que le réglage des outils et la vérification des pièces. Cela se traduit par une précision inégalée dans le processus d’usinage :

- Décalage automatique de l'outil :Le réglage manuel des outils est sujet aux erreurs humaines. Les palpeurs d'outils CNC mesurent automatiquement la longueur et le diamètre de l'outil, éliminant ainsi les incohérences.

- Compensation en temps réel de l'usure des outils :Au fur et à mesure de l'usure des outils lors de l'usinage, leurs dimensions changent légèrement. Les palpeurs CNC peuvent détecter ces changements infimes et ajuster automatiquement les décalages d'outils, garantissant ainsi une précision d'usinage constante tout au long de la durée de vie de l'outil.

- Configuration précise de la pièce :La capacité du palpeur à localiser des points de référence sur la pièce garantit un positionnement précis dans la machine. Cela élimine les erreurs potentielles causées par les procédures de configuration manuelle.

Précision et cohérence améliorées dans la fabrication

La précision améliorée obtenue grâce aux palpeurs d'outils CNC se traduit directement par des avantages dans l'ensemble de la fabrication :

- Réduction des reprises et des rebuts :Une précision d'usinage constante minimise la production de pièces qui s'écartent des spécifications, ce qui entraîne moins de reprises et moins de pièces mises au rebut.

- Qualité du produit améliorée :Avec une plus grande précision, les fabricants peuvent créer des produits avec des tolérances plus strictes et une fonctionnalité supérieure.

- Réputation de marque améliorée :Une qualité constante renforce la confiance et la satisfaction du client, conduisant finalement à une réputation de marque plus forte.

Optimisation de l'efficacité grâce aux palpeurs d'outils CNC

Les palpeurs d'outils CNC améliorent non seulement la qualité, mais rationalisent également l'ensemble du processus de contrôle qualité :

- Inspection automatisée en cours de processus :Les procédures de contrôle qualité traditionnelles impliquent souvent l’arrêt de la machine et la mesure manuelle des pièces à différentes étapes. Les palpeurs CNC automatisent ces inspections, éliminant les temps d'arrêt et permettant un usinage continu.

- Dépendance réduite aux jauges manuelles :Les sondes éliminent le besoin de mesures manuelles avec une précision potentiellement variable. Cela réduit la dépendance à l’égard d’inspecteurs qualifiés et les coûts de main-d’œuvre associés.

- Collecte et analyse de données améliorées :Les palpeurs CNC collectent des données en temps réel sur l'usure des outils, les dimensions de la pièce et d'autres paramètres critiques

Ces données peuvent être analysées pour identifier les tendances, prédire les problèmes potentiels et améliorer continuellement le processus d'usinage.

Études de cas démontrant des économies de temps et d'argent grâce aux palpeurs d'outils CNC

Les gains d'efficacité offerts par les palpeurs d'outils CNC sont bien documentés :

- Un atelier d'usinage a signalé une réduction des temps de configuration du 30% en automatisant le réglage des outils et la vérification des pièces à l'aide de palpeurs CNC.

- Une autre étude a montré une diminution des taux de rebut 25% grâce à la détection précoce des erreurs d'usinage grâce à une inspection en cours de processus avec des sondes.

Ces exemples mettent en évidence les économies significatives de temps et d’argent réalisables grâce à des processus de contrôle qualité rationalisés facilités par les palpeurs d’outils CNC.

Répondre aux exigences réglementaires avec les palpeurs d'outils CNC

Dans l’environnement manufacturier actuel, le respect des normes et réglementations industrielles est crucial. Les palpeurs d'outils CNC jouent un rôle essentiel pour garantir la conformité :

- Données précises et traçables :Les données collectées par les palpeurs CNC lors de l'usinage sont horodatées et stockées électroniquement. Cela crée une piste vérifiable qui démontre le respect de normes de qualité spécifiques.

- Risque réduit de non-conformité :En minimisant les erreurs humaines et en garantissant une qualité constante, les palpeurs CNC aident les fabricants à éviter le risque de produire des pièces qui ne répondent pas aux exigences réglementaires.

- Contrôle de processus amélioré :Les données collectées par les sondes permettent une surveillance et une amélioration continues des processus. Cette approche proactive démontre un engagement envers la qualité et facilite les audits de conformité réglementaire.

Importance de l’exactitude et de la traçabilité des données dans l’assurance qualité

L’exactitude et la traçabilité des données sont des principes fondamentaux des pratiques modernes d’assurance qualité. Les palpeurs d'outils CNC offrent à la fois :

- Collecte de données précise :Contrairement aux mesures manuelles, sujettes aux erreurs humaines, les sondes CNC fournissent des données précises et cohérentes.

- Enregistrements électroniques horodatés :Les données collectées par les sondes sont stockées électroniquement et horodatées, créant ainsi un enregistrement irréfutable du processus d'usinage.

Cette combinaison d'exactitude et de traçabilité garantit que les fabricants peuvent démontrer en toute confiance leur engagement envers la qualité et répondre aux exigences des organismes de réglementation.

Surmonter les défis et maximiser les avantages

Résoudre les problèmes courants et maximiser les avantages des palpeurs d'outils CNC

Bien que les palpeurs d'outils CNC offrent des avantages significatifs, certains défis doivent être relevés :

- Coûts d’investissement initiaux :Le coût initial d’achat et d’installation des palpeurs d’outils CNC peut être dissuasif pour certains fabricants.

- Intégration avec les systèmes existants :L'intégration de palpeurs CNC avec des machines CNC et des systèmes de contrôle qualité existants peut nécessiter des investissements et une expertise technique supplémentaires.

- Formation des opérateurs :Une mise en œuvre réussie nécessite une formation appropriée des opérateurs sur la manière d'utiliser et d'interpréter les données générées par les sondes.

Stratégies pour surmonter les obstacles et optimiser les avantages des palpeurs d'outils CNC

Voici quelques stratégies pour surmonter ces défis et maximiser les avantages des palpeurs d'outils CNC :

- L'analyse coûts-avantages:Effectuez une analyse coûts-avantages approfondie pour évaluer le retour sur investissement (ROI) potentiel en tenant compte de facteurs tels que la réduction des taux de rebut, l’amélioration de l’efficacité et l’amélioration de la qualité.

- Mise en œuvre progressive :Envisagez une approche de mise en œuvre progressive, en commençant par une seule machine ou un seul processus pour démontrer la proposition de valeur avant de passer à l'échelle.

- Bénéficiez de l’assistance du fabricant :De nombreux fabricants de palpeurs CNC proposent des services complets de formation et d'assistance pour garantir une intégration fluide et une utilisation optimale de leurs produits.

En examinant attentivement ces défis et en mettant en œuvre des stratégies appropriées, les fabricants peuvent libérer tout le potentiel des palpeurs d'outils CNC et obtenir un avantage concurrentiel significatif grâce à des pratiques de contrôle qualité supérieures.

Questions courantes sur les palpeurs d'outils CNC dans le contrôle qualité

A : Comment les palpeurs d'outils CNC contribuent-ils à réduire les erreurs de production ?

Les palpeurs d'outils CNC s'attaquent à plusieurs causes profondes des erreurs de production :

- Ils éliminent les erreurs humaines dans le réglage des outils et la configuration des pièces.

- Ils permettent de détecter en temps réel l’usure des outils et les problèmes potentiels d’usinage.

- Ils fournissent des données précises et traçables pour une amélioration continue des processus.

En minimisant ces facteurs, les palpeurs d'outils CNC réduisent considérablement la probabilité de produire des pièces défectueuses.

B : Les palpeurs d'outils CNC peuvent-ils être intégrés aux systèmes de contrôle qualité existants ?

Oui, les palpeurs d'outils CNC peuvent être intégrés à la plupart des systèmes de contrôle qualité existants. De nombreux fabricants de sondes proposent des solutions logicielles qui facilitent la communication des données et l'intégration avec les progiciels de contrôle qualité les plus courants.

C : Quels sont les facteurs clés à prendre en compte lors de la sélection d'un palpeur d'outil CNC à des fins de contrôle qualité ?

Voici quelques facteurs clés à prendre en compte lors de la sélection d'un palpeur d'outil CNC :

- Type de sonde :Choisissez le type de palpeur (à déclenchement tactile, sans contact ou avec vision) qui convient le mieux à votre application spécifique et à votre environnement d'usinage.

- Compatibilité:Assurez-vous que la sonde est compatible avec l'unité de commande et le logiciel de votre machine CNC.

- La précision et la Répétabilité:Tenez compte de la précision et de la répétabilité spécifiées de la sonde pour vous assurer qu'elle répond aux tolérances requises pour vos pièces.

- Force de déclenchement et sensibilité :Sélectionnez un palpeur avec une force de déclenchement et une sensibilité appropriées pour le matériau de votre pièce et vos opérations d'usinage.

- Considérations environnementales:Si votre environnement d'usinage implique du liquide de refroidissement, de la poussière ou des vibrations, choisissez une sonde dotée de caractéristiques d'étanchéité et de durabilité appropriées.

En évaluant soigneusement ces facteurs et en consultant un fournisseur de palpeurs CNC qualifié, vous pouvez sélectionner l'outil idéal pour optimiser vos processus de contrôle qualité.

Conclusion

Les palpeurs d'outils CNC représentent une technologie transformatrice pour les pratiques modernes de contrôle qualité. Ils offrent une combinaison convaincante d’avantages :

- Précision améliorée grâce à l'automatisation et aux ajustements en temps réel

- Flux de travail rationalisés avec temps d'arrêt réduits et recours à des processus manuels

- Collecte et analyse de données améliorées pour une amélioration continue de la qualité

Bien qu'un certain investissement et une certaine planification initiale puissent être nécessaires, les avantages à long terme des palpeurs d'outils CNC en font un investissement rentable pour les fabricants cherchant à exceller dans le paysage concurrentiel actuel. Alors que les normes de qualité continuent d’augmenter et que les processus de fabrication deviennent plus complexes, les palpeurs d’outils CNC sont sur le point de jouer un rôle de plus en plus critique pour garantir :

- Qualité constante tout au long des cycles de production

- Réduction des déchets et efficacité améliorée

- Conformité réglementaire dans divers secteurs manufacturiers

En adoptant cette technologie innovante, les fabricants peuvent acquérir un avantage concurrentiel significatif et proposer des produits de qualité supérieure qui répondent aux demandes en constante évolution du marché.

Katrina

Ingénieur commercial en mécanique avec plus de 10 ans d'expérience dans l'industrie manufacturière. Compétent dans l'élaboration et l'exécution de stratégies de vente, l'établissement de relations avec les clients et la conclusion de transactions. Maîtrise d'une variété d'outils de vente et de marketing, notamment les logiciels CRM, les outils de génération de leads et les médias sociaux. Je suis capable de travailler de manière indépendante et au sein d'une équipe pour atteindre les buts et objectifs de vente. Dédié à l’amélioration continue et à l’apprentissage de nouvelles techniques de vente.