Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

Le succès de la fabrication moderne repose sur une précision sans faille. Le moindre faux pas dimensionnel peut rendre un lot entier de pièces inutilisable. Cette recherche incessante de précision a alimenté le développement d’avancées révolutionnaires telles que la vérification dimensionnelle automatisée avec des machines CNC. Cet article plonge dans le monde passionnant de la vérification dimensionnelle automatisée, en explorant son fonctionnement interne, en soulignant ses avantages et en présentant son rôle dans la transformation du paysage manufacturier.

Qu'est-ce que la CNC à palpage ?

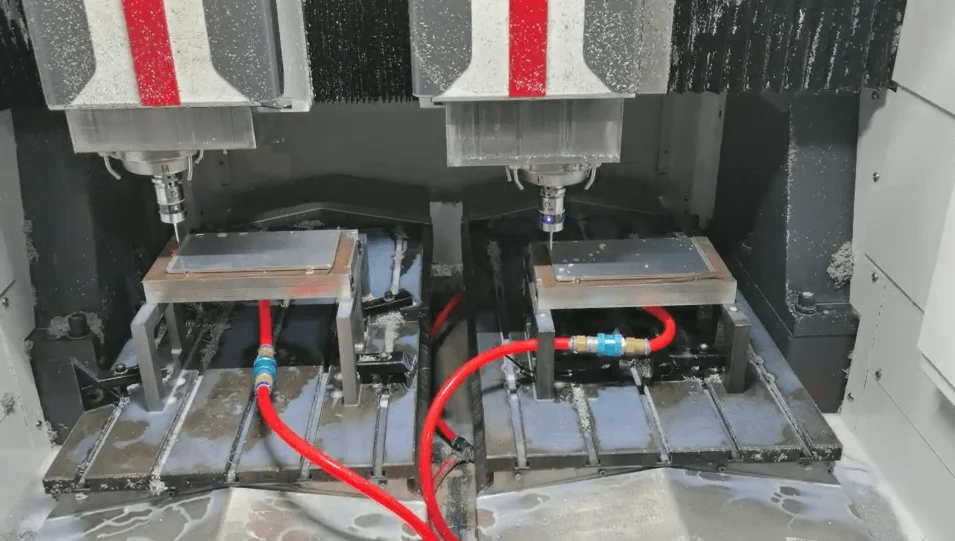

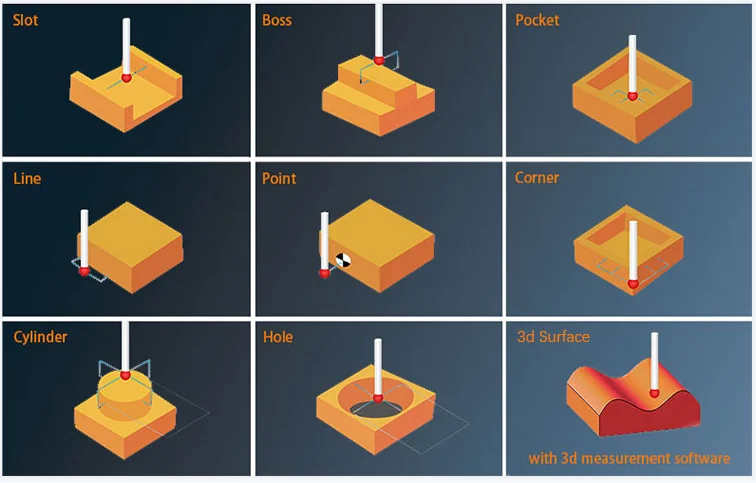

Touch Probe CNC, également connu sous le nom de Tooling Touch Probe ou simplement Touch Probe, est une technologie révolutionnaire qui élève l'usinage CNC à un tout nouveau niveau de précision. Il intègre une sonde spécialisée, équipée d'une pointe sensible, sur une machine CNC. Comme son nom l'indique, la sonde touche physiquement la pièce pour établir son emplacement et ses dimensions exactes. Ces données cruciales sont ensuite renvoyées au contrôleur CNC, lui permettant d'ajuster les parcours d'outils de manière dynamique et de garantir une précision inégalée tout au long du processus d'usinage.

L'importance de la précision dans la fabrication

Dans l’environnement manufacturier extrêmement compétitif d’aujourd’hui, la précision n’est plus un luxe ; c'est une nécessité absolue. L’usinage de haute précision se traduit par plusieurs avantages tangibles :

- Déchets réduits :Des coupes précises minimisent les déchets de matériaux, ce qui entraîne des économies de coûts et des pratiques respectueuses de l'environnement.

- Qualité du produit améliorée :Des dimensions précises garantissent que les pièces s'emboîtent parfaitement, ce qui se traduit par une fonctionnalité et des performances supérieures du produit.

- Efficacité améliorée :En éliminant le besoin d’ajustements et de retouches manuels, l’usinage de précision rationalise les processus de production.

- Assemblage simplifié :Des pièces précises facilitent un assemblage sans effort, réduisant ainsi le temps et les coûts de production.

Présentation du concept d'ajustements à haute fréquence

Le concept d’ajustements à haute fréquence va encore plus loin dans la vérification dimensionnelle automatisée avec des machines CNC. Il s'agit d'un module complémentaire sophistiqué spécialement conçu pour exploiter les données en temps réel acquises par la sonde. Ce programme d'ajustement analyse les données à haute fréquence, permettant des micro-ajustements des parcours d'outils pendant le processus d'usinage. Cette capacité est particulièrement bénéfique pour les tâches d'usinage complexes où le moindre écart peut avoir un impact significatif sur le produit final.

Comprendre la technologie CNC à palpeur

Comment fonctionne la CNC à palpeur ?

La fonctionnalité principale de Touch Probe CNC tourne autour de l'interaction entre le palpeur, le contrôleur CNC et le parcours d'outil programmé. Voici un aperçu du principe de fonctionnement :

- Configuration de la sonde :La sonde est montée sur le porte-outil CNC, remplaçant l'outil de coupe ordinaire.

- Contact et acquisition de données :Le contrôleur CNC exécute un programme qui demande au palpeur de se déplacer vers la pièce. Au contact de la surface de la pièce, la sonde transmet un signal au contrôleur. Ce signal capture l'emplacement précis du point de contact.

- Traitement des données et ajustement du parcours d'outil :Le contrôleur CNC reçoit les données du palpeur et les compare au parcours d'outil programmé d'origine. Toutes les divergences sont identifiées et le contrôleur utilise le programme de réglage haute fréquence (le cas échéant) pour effectuer des ajustements en temps réel du parcours d'outil pour les étapes d'usinage ultérieures.

- Usinage de précision :Une fois le parcours d'outil ajusté en place, la machine CNC reprend ses opérations en utilisant l'outil de coupe réel, garantissant des coupes très précises basées sur les dimensions réelles de la pièce.

Avantages de l'intégration de la CNC à palpeur dans les processus de fabrication

L'intégration de Touch Probe CNC dans votre flux de fabrication offre une multitude d'avantages :

- Précision inégalée :Les sondes éliminent les erreurs humaines associées aux configurations et mesures manuelles, conduisant à une précision exceptionnelle dans l'usinage CNC.

- Temps de configuration réduit :L'automatisation des procédures de configuration via le palpage sur la machine réduit considérablement le temps nécessaire à la préparation de la machine pour chaque tâche.

- Qualité améliorée au premier passage :Des ajustements précis du parcours d'outil basés sur des données en temps réel minimisent le besoin de reprises et les taux de rejet, conduisant à une meilleure qualité au premier passage.

- Répétabilité améliorée du processus :Les programmes automatisés de vérification dimensionnelle peuvent être facilement reproduits, garantissant une précision constante sur tous les lots de production.

- Usinage simplifié de pièces complexes :Les palpeurs permettent la création de géométries 3D complexes avec des détails complexes en fournissant des points de référence précis tout au long du processus d'usinage.

Explorer les capacités d'ajustement à haute fréquence dans les opérations CNC

Le programme de réglage haute fréquence ouvre un nouveau niveau de précision dans l'usinage CNC. En analysant continuellement les données de la sonde à hautes fréquences, il permet :

- Correction du parcours d'outil en temps réel :Le programme identifie et corrige les variations mineures des dimensions des pièces à mesure qu'elles se produisent, garantissant une précision continue tout au long du processus d'usinage.

- Compensation de l'usure des outils :Même les outils de coupe les plus durables s’usent avec le temps. Le programme de réglage à haute fréquence peut tenir compte de cette usure en ajustant dynamiquement le parcours d'outil, en maintenant des dimensions de pièce cohérentes.

- Usinage de matériaux non rigides :Les matériaux comme les bois résineux ou les composites peuvent être difficiles à usiner avec précision en raison de légères déformations. Le programme de réglage haute fréquence peut compenser ces déflexions, permettant ainsi un usinage précis de ces matériaux.

Améliorer la précision avec la CNC Touch Probe

Applications concrètes et témoignages de réussite

La technologie de vérification dimensionnelle automatisée trouve des applications dans diverses industries, révolutionnant les processus de fabrication et la qualité des produits. Voici quelques exemples convaincants :

- Aéronautique:Dans l’industrie aérospatiale, même des écarts infimes dans les pièces peuvent compromettre la sécurité et les performances des avions. La vérification dimensionnelle automatisée garantit l'usinage précis des composants critiques tels que les pièces de moteur, les trains d'atterrissage et les structures de cellule.

- Automobile:L’industrie automobile prospère grâce à une production de masse avec des tolérances strictes. La vérification dimensionnelle automatisée rationalise la fabrication des blocs moteurs, des composants de transmission et des pièces de carrosserie, garantissant une qualité constante et réduisant les coûts de production.

- Équipement médical:L'industrie des dispositifs médicaux exige la plus grande précision pour les implants, les instruments chirurgicaux et autres équipements critiques. La vérification dimensionnelle automatisée permet la création de dispositifs médicaux complexes avec une précision et une répétabilité élevées, garantissant la sécurité et la fonctionnalité des patients.

- Électronique:La tendance à la miniaturisation dans la fabrication électronique nécessite des capacités d’usinage de haute précision. La vérification dimensionnelle automatisée facilite la création de composants électroniques complexes tels que des circuits imprimés, des connecteurs et des boîtiers avec une précision au micron près. Ce ne sont là que quelques exemples, et les applications potentielles de la vérification dimensionnelle automatisée continuent de se développer dans divers secteurs.

Maximiser l'efficacité et la précision grâce à la CNC à palpeur

L'intégration de la CNC Touch Probe dans votre flux de fabrication offre un avantage stratégique en :

- Coûts de main d’œuvre réduits :L'automatisation des tâches de configuration et de mesure avec des sondes réduit le recours à une main-d'œuvre qualifiée, ce qui entraîne des économies potentielles.

- Utilisation améliorée de la machine :En minimisant les temps de configuration et de reprise, la vérification dimensionnelle automatisée permet une utilisation accrue de la machine et un rendement de production plus élevé.

- Contrôle de processus amélioré :L'acquisition de données en temps réel et le retour des sondes permettent un meilleur contrôle des processus et une identification des problèmes potentiels avant qu'ils ne s'aggravent.

- Contrôle qualité rationalisé :La précision constante obtenue grâce à la vérification dimensionnelle automatisée élimine le besoin d'inspections approfondies après usinage, rationalisant ainsi les procédures de contrôle qualité.

Étapes pour intégrer la CNC à palpeur dans les systèmes existants

La mise en œuvre de la technologie CNC Touch Probe dans votre configuration d'usinage CNC existante est un processus relativement simple. Voici un aperçu général :

- Évaluation de la compatibilité :Assurez-vous que votre machine CNC est compatible avec la technologie de vérification dimensionnelle automatisée. La plupart des machines CNC modernes peuvent être facilement adaptées.

- Sélection du système de sonde :Choisissez un système de sonde qui correspond à vos besoins spécifiques et à votre budget. Tenez compte de facteurs tels que le type de sonde (mécanique, électronique), le mécanisme de déclenchement et le protocole de communication.

- Installation et formation :Installez le matériel de la sonde sur votre machine CNC et suivez les instructions du fabricant pour une configuration correcte. Investissez dans la formation de vos opérateurs pour vous assurer qu’ils peuvent utiliser efficacement la sonde et ses fonctionnalités.

- Intégration logicielle :En fonction du système de palpage et de votre contrôleur CNC, vous devrez peut-être intégrer un logiciel dédié à la programmation du palpeur et à l'analyse des données.

Formation et ressources requises pour une mise en œuvre réussie

La mise en œuvre réussie de la CNC à palpeur dépend d’une formation appropriée et de l’accès à des ressources précieuses. Voici ce dont vous aurez besoin :

- Formation des opérateurs :Fournissez une formation complète à vos opérateurs CNC sur le fonctionnement des palpeurs, les techniques de programmation, l'interprétation des données et les procédures de dépannage.

- Soutien technique:Assurez-vous d'avoir accès à une assistance technique fiable du fabricant du système de sonde pour obtenir de l'aide pour l'installation, la configuration et le dépannage.

- Ressources de l'industrie :Utilisez les ressources de l'industrie telles que des didacticiels en ligne, des manuels d'utilisation et des notes d'application du fabricant pour améliorer votre compréhension et votre application de la technologie de vérification dimensionnelle automatisée. En investissant dans la formation et en tirant parti des ressources disponibles, vous pouvez garantir une intégration fluide et réussie de la vérification dimensionnelle automatisée dans vos processus de fabrication.

Meilleures pratiques pour optimiser la précision avec la CNC à palpeur et le modificateur haute fréquence

Pour maximiser les avantages de la vérification dimensionnelle automatisée avec le programme d'ajustement haute fréquence, tenez compte de ces bonnes pratiques :

- Calibrage régulier :Maintenez la précision de votre sonde en effectuant des procédures d'étalonnage régulières comme recommandé par le fabricant.

- Outillage optimisé :Utilisez des outils de coupe de haute qualité spécialement conçus pour les matériaux que vous usinez afin de minimiser la déflexion de l'outil et garantir des résultats cohérents.

- Programmation efficace :Développez des programmes de palpage efficaces qui minimisent les distances de déplacement du palpeur et optimisent les points d'acquisition de données pour une caractérisation précise des pièces.

- Analyse des données et commentaires :Analysez les données collectées par la sonde pour identifier les tendances potentielles ou les écarts récurrents. Utilisez ces informations pour affiner davantage vos processus d’usinage et garantir une qualité constante.

- Amélioration continue:Adoptez une culture d’amélioration continue en évaluant régulièrement vos flux de travail de vérification dimensionnelle automatisée et en explorant de nouvelles techniques pour améliorer encore la précision et l’efficacité.

Questions courantes sur la CNC à palpeur

Question : En quoi la CNC à palpage diffère-t-elle de l'usinage CNC traditionnel ?

L'usinage CNC traditionnel repose sur des parcours d'outils préprogrammés basés sur des dimensions théoriques. La vérification dimensionnelle automatisée ajoute une couche d'acquisition de données en temps réel en mesurant physiquement la pièce à l'aide d'une sonde. Ces données réelles sont ensuite utilisées pour ajuster les parcours d'outils de manière dynamique, ce qui entraîne une précision inégalée et élimine la possibilité d'erreur humaine lors des configurations manuelles.

Question : Quelles industries peuvent bénéficier le plus de la technologie CNC avec palpeurs ?

La vérification dimensionnelle automatisée offre des avantages significatifs dans diverses industries, mais certains secteurs pourraient en bénéficier encore plus :

- Industries de haute précision :La fabrication de produits aérospatiaux, médicaux et électroniques repose en grande partie sur un usinage précis des composants critiques. La vérification dimensionnelle automatisée garantit que ces composants répondent à des tolérances dimensionnelles et à des exigences de fonctionnalité strictes.

- Production en grand volume :Les secteurs de l’automobile et de l’électronique grand public privilégient une qualité et une efficacité constantes dans la production de masse. La vérification dimensionnelle automatisée rationalise les temps de configuration, minimise les reprises et garantit une qualité constante des pièces tout au long des cycles de production.

- Applications d'usinage complexes :La fabrication de moules et d'outillages, ainsi que l'usinage de pièces complexes aux surfaces courbes, bénéficient des capacités de réglage à haute fréquence de la vérification dimensionnelle automatisée. Cette technologie permet des ajustements en temps réel et un usinage précis des géométries les plus difficiles. Dans l’ensemble, toute industrie qui donne la priorité à la précision, à l’efficacité et à une qualité constante dans ses processus de fabrication peut tirer des avantages significatifs de l’adoption d’une technologie de vérification dimensionnelle automatisée.

Question : Le réglage haute fréquence change-t-il la donne en ingénierie de précision ?

Le programme de réglage haute fréquence représente un progrès significatif dans l’ingénierie de précision. En analysant les données du palpeur à haute fréquence et en effectuant des ajustements en temps réel tout au long du processus d'usinage, il permet :

- Précision microscopique :Obtenez une précision au micron même sur des éléments complexes, repoussant les limites de ce qui est possible avec l'usinage CNC traditionnel.

- Erreurs minimisées :Le programme de réglage haute fréquence compense de manière proactive l'usure des outils, les variations de matériaux et les déflexions de la machine, réduisant ainsi considérablement les erreurs d'usinage potentielles.

- Capacités étendues :Cette technologie permet d’usiner des matériaux délicats et des géométries complexes avec une confiance retrouvée, ouvrant ainsi la porte à des conceptions et des fonctionnalités innovantes. Alors que la vérification dimensionnelle automatisée traditionnelle offre déjà une précision exceptionnelle, le programme d’ajustement haute fréquence ouvre un nouveau niveau de précision, ce qui change véritablement la donne dans le domaine de l’ingénierie de précision.

Conclusion

La technologie de vérification dimensionnelle automatisée, avec ses capacités avancées et la puissance supplémentaire du programme de réglage haute fréquence, représente un changement de paradigme dans le monde de l'usinage CNC. En offrant une précision inégalée, des flux de travail rationalisés et la capacité de relever des défis d'usinage complexes, cette technologie permet aux fabricants d'obtenir une qualité supérieure, d'optimiser l'efficacité de la production et d'ouvrir de nouvelles possibilités d'innovation. À mesure que la technologie continue d’évoluer et de devenir plus accessible, la vérification dimensionnelle automatisée est sur le point de révolutionner divers secteurs de fabrication, conduisant à la création de produits hautes performances dotés d’une qualité et d’une fonctionnalité exceptionnelles.

Katrina

Ingénieur commercial en mécanique avec plus de 10 ans d'expérience dans l'industrie manufacturière. Compétent dans l'élaboration et l'exécution de stratégies de vente, l'établissement de relations avec les clients et la conclusion de transactions. Maîtrise d'une variété d'outils de vente et de marketing, notamment les logiciels CRM, les outils de génération de leads et les médias sociaux. Je suis capable de travailler de manière indépendante et au sein d'une équipe pour atteindre les buts et objectifs de vente. Dédié à l’amélioration continue et à l’apprentissage de nouvelles techniques de vente.