Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

Mehr Präzision und Produktivität mit dem Drehmaschinen-Tastkopf

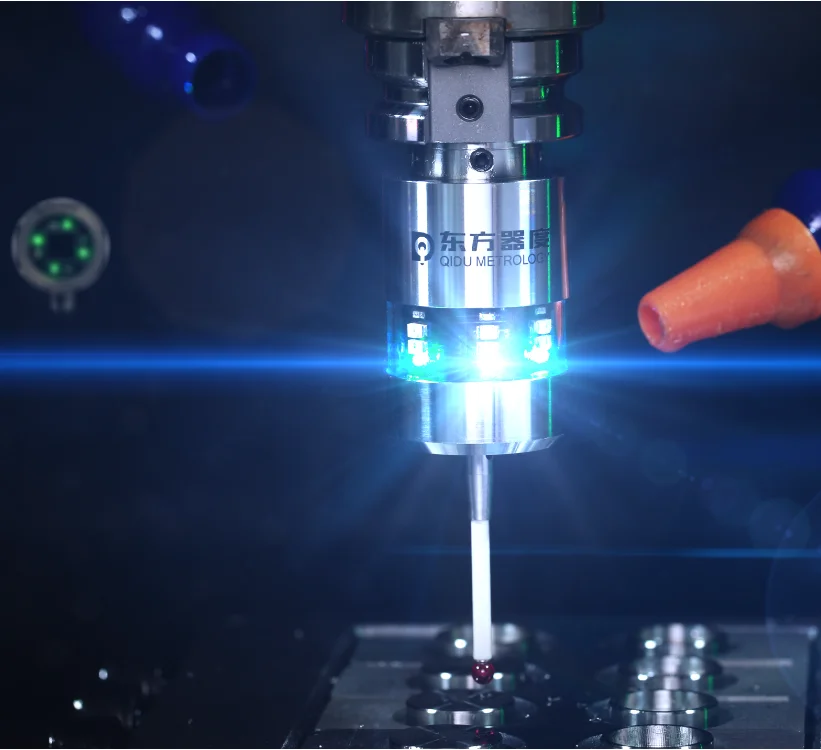

Revolutionierung der CNC-Bearbeitung mit fortschrittlichen Werkzeugmaschinentastern

In der sich ständig weiterentwickelnden Landschaft der CNC-Bearbeitung wird die Rolle modernster Technologien immer wichtiger. Zu den transformativen Werkzeugen, die im Mittelpunkt stehen, gehört der Drehmesstaster – ein Wendepunkt im Bereich der Präzisionsfertigung. Dieser Artikel untersucht die vielfältigen Vorteile von Tastsysteme für Drehmaschinen, und befasst sich eingehend mit deren Auswirkungen auf die Produktivität, der Bedeutung von Werkzeugmaschinensonden und der differenzierten Welt der Messsonden für CNC.

Präzision neu definiert: Der Vorteil des Messtasters für Drehmaschinen

Der Kern der Präzisionsbearbeitung liegt in der Fähigkeit, mit höchster Genauigkeit zu messen und anzupassen. Der Tastkopf erweist sich als Inbegriff der Präzision und ermöglicht es Maschinisten, bei ihren Arbeiten eine beispiellose Genauigkeit zu erreichen. Diese fortschrittliche Technologie verwendet eine Kombination aus taktiler und optischer Sensorik und ermöglicht so die nahtlose Messung der Werkstückabmessungen. Durch die Integration des Tastkopfs in CNC-Drehmaschinen können Hersteller eine Präzision im Submikrometerbereich erreichen und sicherstellen, dass jedes Bauteil die strengen Qualitätsstandards moderner Industrien erfüllt.

Der Beitrag des Tastkopfs zur Präzision beschränkt sich nicht nur auf Messungen. Sein Echtzeit-Feedback-Mechanismus ermöglicht dynamische Anpassungen während des Bearbeitungsprozesses und gleicht Werkzeugverschleiß und Werkstückabweichungen aus. Diese Fähigkeit verbessert nicht nur die Genauigkeit des Endprodukts, sondern verlängert auch die Lebensdauer der Schneidwerkzeuge und reduziert Betriebskosten und Ausfallzeiten.

Die Rolle von Werkzeugmaschinensonden bei der CNC-Bearbeitung

Werkzeugmaschinentaster sind bei der CNC-Bearbeitung unverzichtbar geworden und dienen als Augen und Hände des Fertigungsprozesses. In diesem Zusammenhang ist der Tastkopf ein wichtiger Akteur, da er eine umfassende Lösung sowohl für die Messung als auch für die Prozesskontrolle bietet. Diese Taster spielen eine entscheidende Rolle bei der Automatisierung des Prüfprozesses und stellen sicher, dass jedes Werkstück den vorgegebenen Spezifikationen entspricht.

Eine bemerkenswerte Anwendung von Werkzeugmaschinentastern ist die Ausrichtung von Werkstücken. Die Fähigkeit des Drehmaschinen-Tastkopfes, das Werkstück präzise zu lokalisieren und auszurichten, rationalisiert den Einrichtungsprozess und reduziert die für manuelle Anpassungen erforderliche Zeit. Dies beschleunigt nicht nur die Produktionszyklen, sondern minimiert auch menschliche Fehler und erhöht die Gesamteffizienz bei CNC-Bearbeitungsvorgängen.

Navigieren durch die Komplexität: Messtaster für CNC vorgestellt

Im Bereich der CNC-Bearbeitung ist genaues Messen von größter Bedeutung. Hier kommt der Messtaster für CNC ins Spiel, ein Spezialwerkzeug, das genaue Daten zu Werkstückabmessungen liefert. Der Touch Probe als Messtaster für CNC verleiht diesem kritischen Aspekt der Bearbeitung ein neues Niveau an Raffinesse.

Dieser Messtaster lässt sich nahtlos in CNC-Systeme integrieren und ermöglicht automatische Messroutinen. Maschinenbediener können den Tastkopf so programmieren, dass er in bestimmten Intervallen präzise Messungen durchführt und so eine kontinuierliche Überwachung des Bearbeitungsprozesses gewährleistet. Das Ergebnis ist ein umfassender Datensatz, der nicht nur die Qualität jedes Bauteils bestätigt, sondern auch zur Optimierung der Bearbeitungsparameter für zukünftige Durchläufe beiträgt.

Synergie in Aktion: Integration von Tastsensoren für maximale Wirkung

Um die Vorteile von Tastsystemen voll auszuschöpfen, ist ein ganzheitlicher Integrationsansatz unerlässlich. Hersteller müssen Faktoren wie Maschinenkompatibilität, Programmieranforderungen und Bedienerschulung berücksichtigen. Bei effektiver Implementierung schafft die Synergie zwischen Tastsystemen und CNC-Maschinen eine harmonische Produktionsumgebung, in der Präzision und Produktivität zusammenkommen.

Der Programmieraspekt von Touch Probes umfasst das Definieren von Messroutinen und Prozesskontrollparametern. Maschinisten können diese Routinen an die spezifischen Anforderungen jedes Auftrags anpassen und so einen maßgeschneiderten Ansatz sicherstellen, der den Feinheiten verschiedener Fertigungsprozesse gerecht wird.

Fazit: Eine neue Ära der Präzisionsfertigung

Zusammenfassend lässt sich sagen, dass der Tastkopf eine transformative Kraft in der CNC-Bearbeitung darstellt und Präzision und Produktivität verkörpert. Messtaster für Werkzeugmaschinen, allen voran der Tastkopf, definieren die Möglichkeiten der modernen Fertigung neu, indem sie Messungen automatisieren, die Prozesskontrolle verbessern und die Gesamteffizienz optimieren.

Da sich die Branche ständig weiterentwickelt, ist die Nutzung von Technologien wie dem Drehmesstaster für alle, die sich einen Wettbewerbsvorteil verschaffen möchten, unerlässlich. Der Messtaster für CNC mit seinen akribischen Datenerfassungsfunktionen festigt die Rolle des Drehmesstasters bei der Gestaltung einer neuen Ära der Präzisionsfertigung weiter. Mit einem scharfen Auge für Innovation und einem Engagement für Spitzenleistung ist die Integration von Messtastern bereit, neue Maßstäbe in der sich ständig weiterentwickelnden Landschaft der CNC-Bearbeitung zu setzen.