Email: [email protected] Phone: (+86) 134 1323 8643

Revolution in der Fertigung: Der unbesungene Held – Tastsysteme mit Standardgenauigkeit für Werkzeugmaschinen

Die Fertigungswelt befindet sich in einem stürmischen Wandel. Angetrieben von Automatisierung, Digitalisierung und dem unermüdlichen Streben nach Effizienz sucht die Branche ständig nach Möglichkeiten, Produktionsprozesse zu verbessern, die Produktqualität zu steigern und den Gürtel enger zu schnallen. In dieser dynamischen Landschaft spielt ein oft unterschätztes, aber leistungsstarkes Werkzeug – der Messtaster für Werkzeugmaschinen mit Standardgenauigkeit – eine entscheidende Rolle.

Der Einfluss unbesungener Helden: Standardgenauigkeit Werkzeugmaschine Tastsysteme

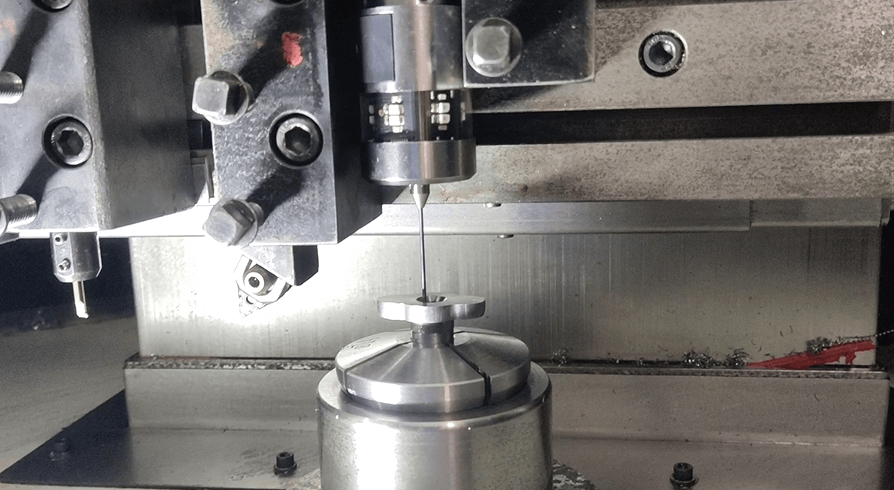

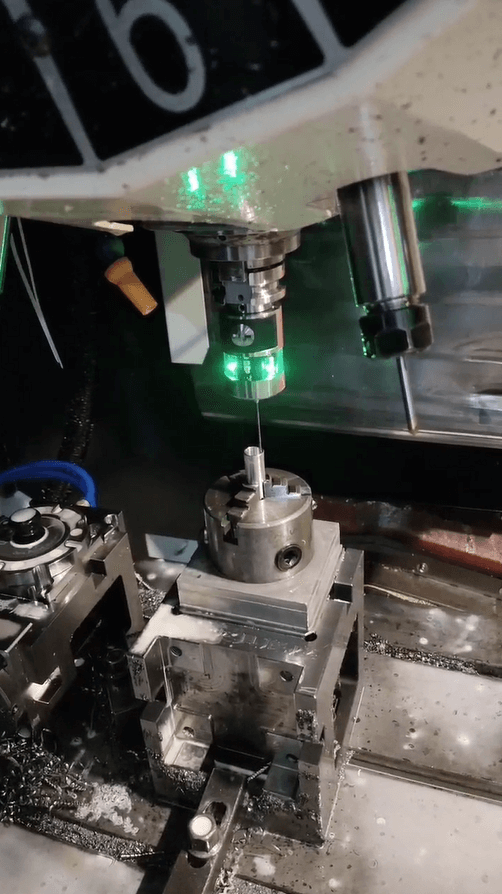

Unscheinbare Geräte, die an CNC-Maschinen oder Bearbeitungszentren montiert werden, nutzen Tastsysteme für Werkzeugmaschinen mit Standardgenauigkeit verschiedene Technologien wie mechanische, elektrische und optische Sensoren, um das Werkstück physisch zu berühren und präzise Maßdaten zu erfassen. Obwohl diese Sensoren häufig übersehen werden, revolutionieren sie still und leise die Produktionsweise der Hersteller. Indem sie Echtzeit-Feedback zu Position, Größe und Form eines Teils liefern, läuten Tastsysteme für Werkzeugmaschinen mit Standardgenauigkeit eine neue Ära der Präzision, Effizienz und Kontrolle in der Fertigung ein.

Die Entwicklung der Fertigungstechnologie

Traditionell stützte sich die Fertigung auf manuelle Prozesse und rudimentäre Messwerkzeuge. Die Einführung von CNC-Maschinen markierte einen bedeutenden Fortschritt und führte eine computergesteuerte Automatisierung ein. Doch selbst mit CNC-Technologie erforderte die Überprüfung der Teileabmessungen häufig manuelle Eingriffe und spezielle Messgeräte. Dieser Ansatz war zeitaufwändig, anfällig für menschliches Versagen und beschränkte die Möglichkeit einer kontinuierlichen Prozessprüfung.

Voraussetzungen für Innovationen schaffen

Mit der Entwicklung von Tastsonden für Werkzeugmaschinen mit Standardgenauigkeit wurden diese Einschränkungen behoben. Durch die nahtlose Integration in CNC-Maschinen ermöglichten diese Sonden eine automatische Teilemessung im Bearbeitungsprozess selbst. Diese Innovation ebnete den Weg für einen rationaleren, datengesteuerten Fertigungsansatz und legte den Grundstein für eine Welle weiterer Fortschritte.

Die Bedeutung von Tastsysteme für Werkzeugmaschinen mit Standardgenauigkeit

Die Macht der Präzision in der Fertigung

Präzision ist der Grundstein für eine erfolgreiche Fertigung. Ungenaue Bearbeitung kann zu einem Dominoeffekt von Problemen führen, darunter Montageschwierigkeiten, Leistungsprobleme und sogar Produktausfälle. Messtaster mit Standardgenauigkeit für Werkzeugmaschinen bieten eine zuverlässige und konsistente Möglichkeit, sicherzustellen, dass Teile die erforderlichen Toleranzen einhalten. Durch die Erfassung präziser Maßdaten während des gesamten Bearbeitungsprozesses ermöglichen diese Taster Echtzeitanpassungen und machen eine manuelle Kontrolle nach der Bearbeitung überflüssig.

Vorteile der Implementierung von Tastsensoren in der Produktion

Die Integration von Messtastern für Werkzeugmaschinen mit Standardgenauigkeit in Produktionsprozesse bietet zahlreiche Vorteile:

- Reduzierte Ausschussraten: Durch die Erkennung und Korrektur von Bearbeitungsfehlern in Echtzeit reduzieren Tastsysteme die Anzahl der Ausschussteile erheblich. Dies führt zu Kosteneinsparungen bei Material und Arbeitsaufwand.

- Verbesserte Qualitätskontrolle: Die laufende Inspektion mit Messtaster garantiert gleichbleibende Qualität während der gesamten Produktion. Dadurch wird das Risiko minimiert, dass fehlerhafte Teile in die Endmontage gelangen.

- Höhere Produktionseffizienz: Tastsonden automatisieren die Teilemessung und eliminieren so manuelle Eingriffe und Rüstzeiten. Dies führt zu schnelleren Produktionszyklen und einem verbesserten Gesamtdurchsatz.

- Verbesserte Produktivität des Bedieners: Durch die Automatisierung sich wiederholender Aufgaben geben Tastsysteme dem Bediener die Möglichkeit, sich auf höherwertige Aktivitäten wie Programmierung, Maschinenwartung und Qualitätskontrollanalyse zu konzentrieren.

Verbesserung der Qualitätskontrolle mit Sonden mit Standardgenauigkeit

Messtaster mit Standardgenauigkeit für Werkzeugmaschinen bieten gegenüber herkömmlichen Methoden der Qualitätskontrolle einen erheblichen Vorteil:

- Umfassende Datenerfassung: Tastsysteme erfassen eine Vielzahl von Datenpunkten auf dem gesamten Werkstück und liefern so ein vollständigeres Bild seiner Geometrie und Abmessungen.

- Weniger Subjektivität: Traditionelle Methoden basieren häufig auf visueller Inspektion oder manuellen Messungen, die subjektiv sein und zu menschlichen Fehlern führen können. Tastsonden liefern objektive und wiederholbare Daten.

- Verbesserte Rückverfolgbarkeit: Von Tastsonden erfasste Daten können einfach dokumentiert und archiviert werden, sodass für jedes Teil ein vollständiger Prüfpfad erstellt wird. Dies verbessert die Rückverfolgbarkeit und ermöglicht im Problemfall eine schnellere Ursachenanalyse.

Transformation der Fertigung mit Tastsensoren

Revolutionierung der Automatisierung und Effizienz

Tastsysteme stehen an der Spitze der Automatisierungsrevolution in der Fertigung. Durch die Automatisierung der prozessbegleitenden Prüfung ermöglichen sie „Lights-out“-Fertigungsszenarien, in denen die Maschinen außerhalb der Spitzenzeiten unbeaufsichtigt laufen können.

Verbesserung der Genauigkeit und Konsistenz bei der Bearbeitung

Die Möglichkeit, Echtzeitdaten zu Teileabmessungen zu erfassen, ermöglicht kontinuierliche Anpassungen des Bearbeitungsprozesses. Dies gewährleistet eine gleichbleibende Genauigkeit während der gesamten Produktionsläufe, minimiert das Risiko von Maßabweichungen und verbessert die Gesamtqualität der Teile.

Optimierung der Produktion für zukünftige Branchenanforderungen

Messtaster mit Standardgenauigkeit für Werkzeugmaschinen sind unverzichtbar, um die Produktion zu optimieren und den Anforderungen zukünftiger Branchen gerecht zu werden. Da Branchen wie die Luft- und Raumfahrt und die Medizintechnik die Grenzen der Präzision immer weiter verschieben, wird der Bedarf an präziser und zuverlässiger Teilefertigung nur noch weiter steigen. Messtaster bieten eine zukunftssichere Lösung für diese sich entwickelnden Anforderungen.

Die Zukunft annehmen: Trends und Entwicklungen

Die Fähigkeiten von Tastsystemen für Werkzeugmaschinen mit Standardgenauigkeit entwickeln sich aufgrund technologischer Fortschritte ständig weiter:

Integration von KI und IoT in Touch-Probe-Systeme

Die Integration künstlicher Intelligenz (KI) und des Internets der Dinge (IoT) in Tastsysteme birgt enormes Potenzial für die Zukunft der Fertigung. KI-Algorithmen können von Tastsystemen erfasste Daten in Echtzeit analysieren und so vorausschauende Wartung, Prozessoptimierung und sogar automatische Fehlerkorrektur ermöglichen. Darüber hinaus ermöglicht die IoT-Konnektivität Fernüberwachung und Datenaustausch und erleichtert so die Zusammenarbeit und zentrale Steuerung innerhalb einer verteilten Fertigungsumgebung.

Nachhaltige Herstellungsverfahren mit Sonden mit Standardgenauigkeit

Messtaster mit Standardgenauigkeit für Werkzeugmaschinen können zu nachhaltigeren Fertigungsverfahren beitragen. Durch die Minimierung von Ausschuss und die Gewährleistung einer effizienten Materialnutzung reduzieren sie die Abfallerzeugung. Darüber hinaus kann die Möglichkeit, Bearbeitungsprozesse mit Echtzeitdaten zu optimieren, zu einem geringeren Energieverbrauch führen.

Verbesserung der vorausschauenden Wartung durch proaktive Überwachung

Tastsysteme können zur proaktiven Überwachung des Zustands von Werkzeugmaschinen eingesetzt werden. Durch die Erkennung geringfügiger Änderungen der Tastkraft oder der Stiftauslenkung können sie potenziellen Verschleiß erkennen, bevor dieser zu größeren Ausfällen führt. Dieser vorausschauende Wartungsansatz ermöglicht vorbeugende Reparaturen und minimiert Ausfallzeiten, wodurch die Maschinenauslastung und die Produktionseffizienz optimiert werden.

FAQ

Wie macht Tastsysteme für Werkzeugmaschinen mit Standardgenauigkeit Arbeiten?

Es gibt verschiedene Arten von Tastsonden mit Standardgenauigkeit, die jeweils einen unterschiedlichen Sensormechanismus verwenden:

- Mechanische Tastsonden: Diese Sonden aktivieren einen Schalter, wenn der Stift das Werkstück physisch berührt.

- Elektrische Tastsonden: Diese Sonden erkennen eine Veränderung der elektrischen Leitfähigkeit beim Kontakt mit dem Werkstück.

- Optische Tastsonden: Diese Sonden verwenden eine Lichtquelle und einen Sensor, um die Position der Stiftspitze relativ zum Werkstück zu erkennen.

Unabhängig von der eingesetzten Technologie kommunizieren alle Standardgenauigkeitssonden mit der Steuereinheit der CNC-Maschine und erfassen Daten, die zur Überprüfung der Teileabmessungen und zur erforderlichen Anpassung der Bearbeitungsprozesse verwendet werden.

Welche potenziellen Herausforderungen gibt es bei der Implementierung von Tastsensoren?

Die Vorteile von Tastsystemen mit Standardgenauigkeit sind unbestreitbar, es gibt jedoch auch einige potenzielle Herausforderungen:

- Anfängliche Investitionskosten: Die Integration von Tastsystemen in vorhandene Maschinen erfordert eine anfängliche Investition. Die langfristigen Einsparungen durch Ausschussreduzierung, verbesserte Qualitätskontrolle und erhöhte Effizienz überwiegen jedoch in der Regel die anfänglichen Kosten.

- Programmierkomplexität: Für die effektive Nutzung von Tastsensoren sind zusätzliche Programmierkenntnisse erforderlich, um Tastroutinen in CNC-Bearbeitungsprogramme zu integrieren.

- Kompatibilität des Werkstückmaterials: Nicht alle Tastsensortechnologien sind für alle Materialarten geeignet. Die sorgfältige Auswahl des geeigneten Tastsensortyps ist für einen genauen und zuverlässigen Betrieb von entscheidender Bedeutung.

Welche Vorteile bietet die Investition in moderne Sondentechnologie für Unternehmen?

Eine Investition in moderne Sondentechnologie bringt erhebliche Vorteile:

- Erweiterte Funktionen: Fortschrittliche Sonden bieten Funktionen wie mehrachsiges Messen, Werkzeugkalibrierung auf der Maschine und Werkzeugbrucherkennung, wodurch die Möglichkeiten zur automatisierten Inspektion und Prozesssteuerung noch weiter erweitert werden.

- Verbesserte Datenerfassung: Fortschrittliche Sonden können noch detailliertere Datenpunkte erfassen, wodurch ein umfassenderes Bild der Teilegeometrie bereitgestellt und noch engere Toleranzen ermöglicht werden.

- Zukunftssichere Investition: Durch Investitionen in fortschrittliche Sondentechnologie stellen Unternehmen sicher, dass sie gut aufgestellt sind, um sich an die sich entwickelnden Anforderungen der Fertigungslandschaft anzupassen.

Abschluss

Messtaster mit Standardgenauigkeit für Werkzeugmaschinen sind mehr als nur einfache Messwerkzeuge. Sie sind starke Innovationstreiber in der Fertigung. Durch die Förderung von Präzision, Effizienz und Automatisierung tragen Messtaster dazu bei, die Zukunft der Branche zu gestalten. Mit dem weiteren technologischen Fortschritt werden die Fähigkeiten von Messtastern zweifellos weiter ausgebaut und in den kommenden Jahren zu noch mehr Effizienz, Qualitätskontrolle und Nachhaltigkeit führen.

Katrina

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.