Email: [email protected] Phone: (+86) 134 1323 8643

I. Einleitung

A. Verständnis der Bedeutung von Einstellung des Drehwerkzeugs

Das Einstellen von Drehwerkzeugen ist ein grundlegender Prozess in der Zerspanung, der die Genauigkeit, Effizienz und Qualität des Endprodukts direkt beeinflusst. Dabei geht es um die genaue Positionierung und Konfiguration des Schneidwerkzeugs im Verhältnis zum Werkstück auf einer Drehmaschine. Das korrekte Einstellen des Drehwerkzeugs gewährleistet optimale Schneidleistung, minimiert Fehler und verlängert die Werkzeuglebensdauer.

B. Kurzer Überblick über die wichtigsten Konzepte

In diesem Artikel werden die Grundlagen der Werkzeugeinstellung an Drehmaschinen behandelt, darunter:

- Arten von Drehwerkzeugenund ihre jeweiligen Anwendungen

- Die Bedeutung der Präzisionin der Bearbeitung und Faktoren, die sie beeinflussen

- Techniken zum Einstellen von Werkzeughöhe, -winkel und -ausrichtung

- Auswahl der richtigen Schnittgeschwindigkeiten und Vorschübefür unterschiedliche Materialien

- Erweiterte Tipps und Trickszur optimalen Werkzeugeinstellung, einschließlich der Auswahl des Werkzeugmaterials, der Verschleißüberwachung und des Einsatzes von Vorrichtungen

- Häufige Fehler, die Sie vermeiden solltenbeim Einstellen von Drehwerkzeugen

II. Die Grundlagen der Drehwerkzeugeinstellung

A. Was ist die Einstellung von Drehwerkzeugen?

Die Einstellung von Drehwerkzeugen umfasst die folgenden Hauptaspekte:

- Werkzeughöhe:Positionierung der Werkzeugspitze auf der richtigen Höhe relativ zur Werkstückmitte.

- Werkzeugwinkel:Einstellen des passenden Winkels der Werkzeugspitze für den gewünschten Schneidvorgang.

- Werkzeugorientierung:Sicherstellen, dass das Werkzeug richtig auf die Drehachse der Drehmaschine ausgerichtet ist.

- Schnittgeschwindigkeit und Vorschub:Auswahl der optimalen Geschwindigkeit und Vorschubgeschwindigkeit für das jeweilige Werkzeug und Material.

B. Arten von Drehwerkzeugen

Es gibt verschiedene Arten von Drehwerkzeugen, die jeweils für unterschiedliche Schneidvorgänge geeignet sind:

- Drehwerkzeuge:Wird zum Planen, Drehen und Bohren zylindrischer Oberflächen verwendet.

- Plandrehwerkzeuge:Konzipiert für die Erzeugung ebener Flächen auf dem Werkstück.

- Bohrwerkzeuge:Wird zum Erweitern vorhandener Löcher oder zum Erstellen neuer Löcher verwendet.

- Gewindewerkzeuge:Dient zum Schneiden von Gewinden am Werkstück.

- Nutwerkzeuge:Wird zum Schneiden von Nuten und Kanälen am Werkstück verwendet.

C. Bedeutung der Präzision bei der Bearbeitung

Präzision bei der Bearbeitung ist entscheidend, um die gewünschten Werkstückabmessungen, Oberflächengüte und Gesamtqualität zu erreichen. Eine falsche Werkzeugeinstellung kann zu Maßfehlern, schlechter Oberflächengüte, Werkzeugschäden und sogar Sicherheitsrisiken führen.

III. Techniken zur effektiven Einstellung von Drehwerkzeugen

A. Einstellen der richtigen Werkzeughöhe

Die Werkzeughöhe wird durch Anpassen der Werkzeugposition im Werkzeughalter oder Revolver eingestellt. Die gängigsten Methoden sind:

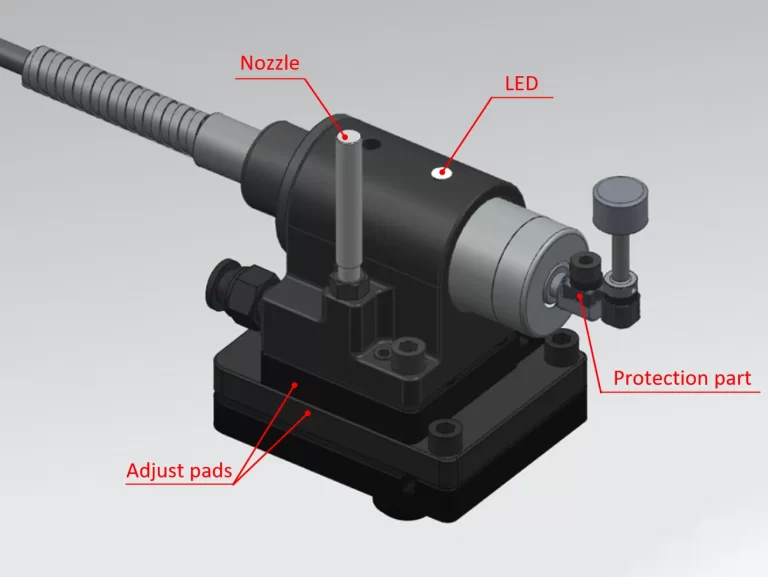

- Verwenden einer Messuhr:Dadurch ist eine präzise Messung der Position der Werkzeugspitze im Verhältnis zum Werkstück möglich.

- Referenzieren der Werkzeugversatzparameter der Maschine:Diese Parameter speichern die Höhe und Position des Werkzeugs relativ zum Koordinatensystem der Maschine.

B. Sicherstellen des richtigen Werkzeugwinkels und der richtigen Werkzeugausrichtung

Der Winkel und die Ausrichtung des Werkzeugs sind entscheidend für das gewünschte Schnittergebnis. Sie können folgendermaßen angepasst werden:

- Verwenden eines Winkelmessers oder einer Winkellehre:Diese Werkzeuge helfen dabei, den Winkel des Werkzeugs relativ zum Werkstück zu messen.

- Optisches Ausrichten des Werkzeugs zum Werkstück:Diese Methode erfordert Erfahrung und ein scharfes Auge für Details.

C. Auswahl der richtigen Schnittgeschwindigkeiten und Vorschübe

Schnittgeschwindigkeit und Vorschub bestimmen das Abtragsvolumen und die Oberflächengüte. Die Auswahl der geeigneten Werte hängt von Faktoren ab wie:

- Werkzeugmaterial und Geometrie:Für unterschiedliche Werkzeugmaterialien gelten unterschiedliche empfohlene Schnittgeschwindigkeiten.

- Werkstückstoff:Härtere Materialien erfordern langsamere Schnittgeschwindigkeiten und geringere Vorschubgeschwindigkeiten.

- Gewünschte Oberflächenbeschaffenheit:Höhere Oberflächengüten erfordern langsamere Schnittgeschwindigkeiten und geringere Vorschubgeschwindigkeiten.

IV. Fortgeschrittene Tipps und Tricks für die optimale Einstellung von Drehwerkzeugen

A. Auswahl des Werkzeugmaterials

Die Auswahl des richtigen Werkzeugmaterials ist entscheidend für optimale Leistung und Werkzeuglebensdauer. Zu den üblichen Werkzeugmaterialien gehören:

- Schnellarbeitsstahl (HSS):Geeignet für die allgemeine Bearbeitung verschiedener Materialien.

- Hartmetall:Bietet bessere Verschleißfestigkeit und Schnittgeschwindigkeiten als HSS.

- Keramik:Ideal für die Hochgeschwindigkeitsbearbeitung harter und abrasiver Materialien.

- Diamant:Wird zur Bearbeitung von harten und spröden Materialien wie Glas und Keramik verwendet.

B. Überwachung und Wartung des Werkzeugverschleißes

Die regelmäßige Überwachung des Werkzeugverschleißes ist wichtig, um die Schneidleistung aufrechtzuerhalten und Werkzeugausfälle zu vermeiden. Anzeichen für Werkzeugverschleiß sind:

- Reduzierte Schnittleistung:Erhöhte Schnittkräfte, schlechte Oberflächengüte und längere Bearbeitungszeiten.

- Optische Gebrauchsspuren:Absplittern, Risse oder Bläuen der Werkzeugspitze.

C. Verwendung von Vorrichtungen und Halterungen für gleichbleibende Ergebnisse

Vorrichtungen und Halterungen sind Werkstückspannvorrichtungen, die eine konsistente und genaue Positionierung des Werkstücks gewährleisten. Dies trägt zur Verbesserung der Bearbeitungspräzision und Wiederholbarkeit bei.

V.Häufige Fehler, die beim Einstellen von Drehwerkzeugen vermieden werden sollten

A. Die Schärfe des Werkzeugs übersehen

Ein stumpfes Werkzeug kann zu einer schlechten Oberflächengüte, erhöhten Schnittkräften und vorzeitigem Werkzeugverschleiß führen. Regelmäßiges Schärfen des Werkzeugs gewährleistet optimale Schneidleistung und verlängert die Werkzeuglebensdauer.

B. Falsche Werkzeugausrichtung

Eine falsche Werkzeugausrichtung kann zu Rattern, Vibrationen und Durchbiegungen führen, was wiederum zu einer schlechten Oberflächengüte und Maßfehlern führt. Stellen Sie sicher, dass das Werkzeug richtig auf das Werkstück und die Drehachse der Drehmaschine ausgerichtet ist.

C. Vernachlässigung regelmäßiger Werkzeuginspektionen

Um Unfälle zu vermeiden und die Schneidleistung aufrechtzuerhalten, ist es wichtig, Werkzeuge regelmäßig auf Anzeichen von Verschleiß, Beschädigung oder Absplitterung zu prüfen. Ersetzen oder überholen Sie abgenutzte Werkzeuge umgehend.

Häufig gestellte Fragen

Was sind die wichtigsten Faktoren bei der Einstellung von Drehwerkzeugen?

Zu den wichtigsten Faktoren bei der Einstellung von Drehwerkzeugen gehören:

- Werkzeughöhe:Sicherstellen der richtigen Höhe der Werkzeugspitze im Verhältnis zur Werkstückmitte.

- Werkzeugwinkel und -ausrichtung:Einstellen des geeigneten Winkels und der Ausrichtung des Werkzeugs für den gewünschten Schneidvorgang.

- Werkzeugmaterial:Auswahl des richtigen Werkzeugmaterials basierend auf dem Werkstückmaterial und den Schnittanforderungen.

- Schnittgeschwindigkeit und Vorschub:Wählen Sie die optimale Schnittgeschwindigkeit und Vorschubrate für das jeweilige Werkzeug und Material.

Wie kann eine hochpräzise Einstellung der Drehwerkzeuge gewährleistet werden?

So gewährleisten Sie eine hochpräzise Einstellung der Drehwerkzeuge:

- Verwenden Sie Präzisionswerkzeuge und Messinstrumente wie Messuhren und Winkelmesser.

- Befolgen Sie die Anweisungen und Empfehlungen des Herstellers für das jeweilige Werkzeug und die verwendete Maschine.

- Überprüfen und warten Sie die Werkzeuge und Maschinen regelmäßig, um sicherzustellen, dass sie sich in einem guten Betriebszustand befinden.

- Achten Sie auf Details und nehmen Sie sich Zeit beim Einstellen der Werkzeuge.

Welche Fehler treten häufig beim Einstellen von Drehwerkzeugen auf?

Zu den häufigsten Fehlern beim Einstellen von Drehwerkzeugen gehören:

- Werkzeugschärfe übersehen:Die Verwendung eines stumpfen Werkzeugs kann zu einer schlechten Oberflächengüte, erhöhten Schnittkräften und vorzeitigem Werkzeugverschleiß führen.

- Falsche Werkzeugausrichtung:Dies kann zu Rattern, Vibrationen und Durchbiegungen führen und dadurch eine schlechte Oberflächengüte und Maßfehler zur Folge haben.

- Vernachlässigung regelmäßiger Werkzeugprüfungen:Dies kann zu Unfällen und Werkzeugschäden führen.

- Verwendung des falschen Werkzeugmaterials:Dies kann zu ineffizientem Schneiden, Werkzeugschäden und schlechter Oberflächengüte führen.

Wie wählt man das richtige Werkzeugmaterial für eine bestimmte Anwendung aus?

Das richtige Werkzeugmaterial für eine bestimmte Anwendung hängt von verschiedenen Faktoren ab, unter anderem:

- Werkstückstoff:Unterschiedliche Materialien erfordern unterschiedliche Werkzeugmaterialien. Beispielsweise eignet sich HSS für die allgemeine Bearbeitung, während Hartmetall besser für härtere Materialien geeignet ist.

- Schnittgeschwindigkeit und Vorschub:Höhere Schnittgeschwindigkeiten und Vorschubwerte erfordern verschleißfestere Werkzeugmaterialien wie Hartmetall oder Keramik.

- Gewünschte Oberflächenbeschaffenheit:Für eine feinere Oberflächenbeschaffenheit ist ein schärferes Werkzeugmaterial wie Diamant oder CBN erforderlich.

Abschluss

Durch die Beherrschung der Einstelltechniken für Drehwerkzeuge und die Vermeidung häufiger Fehler können Maschinisten hochpräzise Ergebnisse erzielen, die Effizienz verbessern und die Lebensdauer der Werkzeuge verlängern. Durch sorgfältige Berücksichtigung der beteiligten Faktoren und die Auswahl der geeigneten Werkzeuge und Einstellungen können Maschinisten optimale Leistung und Qualität bei ihren Dreharbeiten sicherstellen.

Katrina

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.