Email: [email protected] Phone: (+86) 134 1323 8643

In der heutigen Fertigungswelt ist es unerlässlich, gleichbleibende Qualität zu erreichen. Produkte müssen genaue Spezifikationen hinsichtlich Funktionalität, Sicherheit und Einhaltung gesetzlicher Vorschriften erfüllen. Die Qualitätskontrolle spielt dabei eine entscheidende Rolle. Sie umfasst Inspektionen und Tests während der gesamten Fertigung, um sicherzustellen, dass das Endprodukt die festgelegten Standards erfüllt.

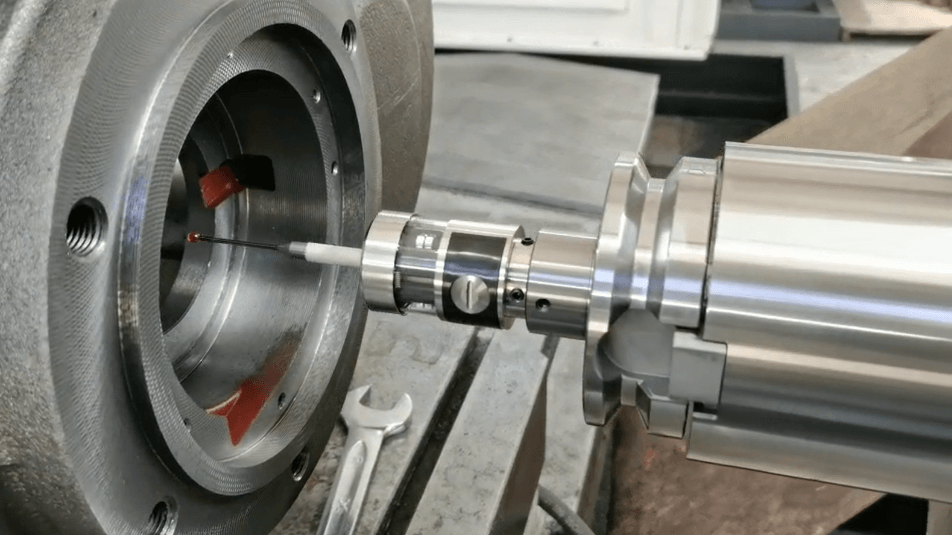

Hier kommen CNC-Werkzeugtaster ins Spiel – innovative Weiterentwicklungen, die die Herangehensweise der Hersteller an die Qualitätskontrolle verändern. Diese intelligenten, in CNC-Maschinen integrierten Werkzeuge bieten eine umfassende und automatisierte Lösung zur Verbesserung der Präzision, Optimierung von Prozessen und Gewährleistung gleichbleibender Qualität während der gesamten Produktionsläufe.

Verständnis CNC-Werkzeugtaster

Die Technologie hinter CNC-Werkzeugtastern

CNC-Werkzeugtaster sind im Wesentlichen spezielle Sensoren, die am Werkzeugwechsler einer CNC-Maschine angebracht sind. Es gibt sie in verschiedenen Ausführungen, die jeweils für bestimmte Anwendungen geeignet sind:

- Schaltende Tastsysteme: Diese Sonden verwenden einen federbelasteten Mechanismus, der bei Kontakt mit dem Werkstück ein Signal auslöst.

- Berührungslose Sonden: Diese Sonden nutzen Technologien wie Laser oder Wirbelströme, um Entfernungen zu messen, ohne das Werkstück physisch zu berühren.

- Bildverarbeitungssonden: Ausgestattet mit Kameras erfassen diese Sonden Bilder des Werkstücks und analysieren diese auf Maßgenauigkeit.

Unabhängig vom Typ werden alle CNC-Werkzeugsonden mit der CNC-Steuereinheit verbunden. Dies ermöglicht eine bidirektionale Kommunikation, sodass die Sonde Daten erfassen und zur weiteren Verarbeitung und Anpassung an die Steuereinheit übertragen kann.

Funktionsweise von CNC-Werkzeugtastern und ihre Funktion in Bearbeitungsprozessen

Die Funktionalität von CNC-Werkzeugtastern kann in drei Hauptbereiche unterteilt werden:

- Automatisierte Werkzeugeinstellung und -korrektur:Vor Beginn der Bearbeitung misst der Messtaster automatisch die Länge und den Durchmesser des Werkzeugs. Diese Daten werden von der CNC-Steuereinheit verwendet, um etwaigen Werkzeugverschleiß oder Abweichungen auszugleichen und so sicherzustellen, dass der programmierte Bearbeitungspfad genau ist.

- Einrichtung und Überprüfung des Werkstücks:Die Sonde kann Referenzpunkte auf dem Werkstück lokalisieren und dessen Position und Ausrichtung innerhalb der Maschine überprüfen. Dadurch werden manuelle Einrichtungsfehler vermieden und die Bearbeitung wird an der richtigen Stelle gewährleistet.

- In-Prozess-Kontrolle und Überwachung:Während der Bearbeitung können mit der Sonde in verschiedenen Phasen kritische Abmessungen des Werkstücks gemessen werden. Dies ermöglicht Anpassungen in Echtzeit und verhindert die Produktion fehlerhafter Teile.

Durch die Automatisierung dieser Aufgaben verbessern CNC-Werkzeugtaster die Genauigkeit und Konsistenz des gesamten Bearbeitungsprozesses erheblich.

Vorteile der Verwendung von CNC-Werkzeugsonden zur Qualitätskontrolle

CNC-Werkzeugtaster bieten eine Vielzahl von Vorteilen für die Qualitätskontrolle:

- Verbesserte Präzision und Genauigkeit:Durch die automatische Werkzeugeinstellung und die Kontrolle während des Prozesses werden menschliche Fehler minimiert, was zu durchgängig präzisen Teilen mit engen Toleranzen führt.

- Reduzierte Ausschussraten:Durch die frühzeitige Erkennung potenzieller Probleme während der Bearbeitung wird die Produktion von Ausschussteilen verhindert und so Zeit und Materialkosten gespart.

- Verbesserte Prozesseffizienz:Durch die Automatisierung von Aufgaben wie der Werkzeugeinstellung und Teileüberprüfung wird der gesamte Bearbeitungsprozess optimiert, was zu einem höheren Produktionsdurchsatz führt.

- Vereinfachte Qualitätsdokumentation:Die von der Sonde erfassten Daten können problemlos gespeichert und dokumentiert werden und bieten eine klare Prüfspur zur Einhaltung gesetzlicher Vorschriften.

- Reduzierte Betreiberabhängigkeit:Durch die Automatisierung von Qualitätskontrollaufgaben wird die Abhängigkeit von Fachpersonal verringert, sodass sich dieses auf komplexere Aufgaben konzentrieren kann.

Erreichen Sie beispiellose Präzision mit CNC-Werkzeugtastern

CNC-Werkzeugtaster eliminieren den menschlichen Faktor bei kritischen Aufgaben wie der Werkzeugeinstellung und Teileüberprüfung. Dies führt zu unübertroffener Präzision im Bearbeitungsprozess:

- Automatischer Werkzeugversatz:Bei der manuellen Werkzeugeinstellung kommt es häufig zu menschlichen Fehlern. CNC-Werkzeugsonden messen automatisch Werkzeuglänge und -durchmesser und vermeiden so Inkonsistenzen.

- Echtzeitkompensation von Werkzeugverschleiß:Durch den Verschleiß von Werkzeugen während der Bearbeitung verändern sich deren Abmessungen geringfügig. CNC-Sonden können diese winzigen Änderungen erkennen und die Werkzeugversätze automatisch anpassen. So wird eine gleichbleibende Bearbeitungsgenauigkeit während der gesamten Werkzeuglebensdauer gewährleistet.

- Präzise Werkstückeinrichtung:Die Fähigkeit der Sonde, Referenzpunkte auf dem Werkstück zu lokalisieren, gewährleistet eine genaue Positionierung innerhalb der Maschine. Dadurch werden potenzielle Fehler durch manuelle Einrichtungsvorgänge vermieden.

Verbesserte Genauigkeit und Konsistenz in der Fertigung

Die mit CNC-Werkzeugtastern erreichte verbesserte Genauigkeit führt unmittelbar zu Vorteilen in der gesamten Fertigung:

- Weniger Nacharbeit und Ausschuss:Durch gleichbleibende Bearbeitungsgenauigkeit wird die Produktion von Teilen, die von den Spezifikationen abweichen, minimiert, was zu weniger Nacharbeit und weniger Ausschuss führt.

- Verbesserte Produktqualität:Durch höhere Präzision können Hersteller Produkte mit engeren Toleranzen und überlegener Funktionalität herstellen.

- Verbesserter Markenruf:Gleichbleibende Qualität schafft Vertrauen und Kundenzufriedenheit und führt letztendlich zu einem stärkeren Ruf der Marke.

Effizienzoptimierung durch CNC-Werkzeugtaster

CNC-Werkzeugtaster verbessern nicht nur die Qualität, sondern optimieren auch den gesamten Qualitätskontrollprozess:

- Automatisierte In-Prozess-Inspektion:Bei herkömmlichen Qualitätskontrollverfahren muss die Maschine häufig angehalten und Teile in verschiedenen Phasen manuell gemessen werden. CNC-Sonden automatisieren diese Prüfungen, vermeiden Ausfallzeiten und ermöglichen eine kontinuierliche Bearbeitung.

- Reduzierte Abhängigkeit von manuellen Messgeräten:Mit Sonden entfällt die Notwendigkeit manueller Messungen mit potenziell schwankender Genauigkeit. Dadurch verringert sich die Abhängigkeit von qualifizierten Prüfern und die damit verbundenen Arbeitskosten.

- Verbesserte Datenerfassung und -analyse:CNC-Sonden erfassen Echtzeitdaten zu Werkzeugverschleiß, Werkstückabmessungen und anderen kritischen Parametern

Diese Daten können analysiert werden, um Trends zu erkennen, potenzielle Probleme vorherzusagen und den Bearbeitungsprozess kontinuierlich zu verbessern.

Fallstudien demonstrieren Zeit- und Kosteneinsparungen mit CNC-Werkzeugsonden

Die Effizienzsteigerungen durch CNC-Werkzeugmesstaster sind gut dokumentiert:

- Eine Maschinenwerkstatt berichtete von einer 30%-Verkürzung der Rüstzeiten durch die Automatisierung der Werkzeugeinstellung und Werkstücküberprüfung mit CNC-Sonden.

- Eine andere Studie zeigte einen Rückgang der Ausschussrate um 25% aufgrund der Früherkennung von Bearbeitungsfehlern durch In-Prozess-Inspektionen mit Sonden.

Diese Beispiele verdeutlichen die erheblichen Zeit- und Kosteneinsparungen, die durch optimierte Qualitätskontrollprozesse mithilfe von CNC-Werkzeugtaster erzielt werden können.

Einhaltung gesetzlicher Vorschriften mit CNC-Werkzeugtastern

In der heutigen Fertigungsumgebung ist die Einhaltung von Industrienormen und -vorschriften von entscheidender Bedeutung. CNC-Werkzeugmesstaster spielen bei der Sicherstellung der Konformität eine entscheidende Rolle:

- Genaue und nachvollziehbare Daten:Die von CNC-Sonden während der Bearbeitung erfassten Daten werden mit einem Zeitstempel versehen und elektronisch gespeichert. Dadurch entsteht eine überprüfbare Spur, die die Einhaltung bestimmter Qualitätsstandards belegt.

- Reduziertes Risiko der Nichteinhaltung:Durch die Minimierung menschlicher Fehler und die Gewährleistung gleichbleibender Qualität helfen CNC-Sonden den Herstellern, das Risiko der Herstellung von Teilen zu vermeiden, die den gesetzlichen Anforderungen nicht entsprechen.

- Verbesserte Prozesskontrolle:Die von den Sonden erfassten Daten ermöglichen eine kontinuierliche Prozessüberwachung und -verbesserung. Dieser proaktive Ansatz zeigt Ihr Engagement für Qualität und erleichtert die Durchführung von Audits zur Einhaltung gesetzlicher Vorschriften.

Bedeutung von Datengenauigkeit und Rückverfolgbarkeit in der Qualitätssicherung

Datengenauigkeit und Rückverfolgbarkeit sind Grundprinzipien moderner Qualitätssicherungsverfahren. CNC-Werkzeugmesstaster bieten beides:

- Genaue Datenerfassung:Im Gegensatz zu manuellen Messungen, bei denen menschliches Versagen unvermeidlich ist, liefern CNC-Sonden präzise und konsistente Daten.

- Elektronische Aufzeichnungen mit Zeitstempel:Die von den Sonden erfassten Daten werden elektronisch gespeichert und mit einem Zeitstempel versehen, wodurch eine unwiderlegbare Aufzeichnung des Bearbeitungsprozesses entsteht.

Diese Kombination aus Genauigkeit und Rückverfolgbarkeit stellt sicher, dass Hersteller ihr Engagement für Qualität selbstbewusst nachweisen und die Anforderungen der Aufsichtsbehörden erfüllen können.

Herausforderungen meistern und Vorteile maximieren

Beheben häufiger Probleme und Maximieren der Vorteile von CNC-Werkzeugtastern

Obwohl CNC-Werkzeugtaster erhebliche Vorteile bieten, müssen einige Herausforderungen bewältigt werden:

- Anfängliche Investitionskosten:Die Vorlaufkosten für den Kauf und die Installation von CNC-Werkzeugsonden können für einige Hersteller abschreckend wirken.

- Integration mit bestehenden Systemen:Die Integration von CNC-Sonden in vorhandene CNC-Maschinen und Qualitätskontrollsysteme kann zusätzliche Investitionen und technisches Fachwissen erfordern.

- Bedienerschulung:Für eine erfolgreiche Implementierung ist eine entsprechende Schulung der Bediener im Umgang mit und der Interpretation der von den Sonden generierten Daten erforderlich.

Strategien zur Überwindung von Hindernissen und Optimierung der Vorteile von CNC-Werkzeugtastern

Hier sind einige Strategien zum Überwinden dieser Herausforderungen und zur Maximierung der Vorteile von CNC-Werkzeugtastern:

- Kosten-Nutzen-Analyse:Führen Sie eine gründliche Kosten-Nutzen-Analyse durch, um den potenziellen Return on Investment (ROI) unter Berücksichtigung von Faktoren wie geringerer Ausschussrate, verbesserter Effizienz und gesteigerter Qualität zu ermitteln.

- Phasenweise Umsetzung:Erwägen Sie einen schrittweisen Implementierungsansatz und beginnen Sie mit einer einzelnen Maschine oder einem einzelnen Prozess, um den Wertbeitrag zu demonstrieren, bevor Sie mit der Skalierung beginnen.

- Nutzen Sie den Hersteller-Support:Viele Hersteller von CNC-Messtastern bieten umfassende Schulungen und Supportleistungen an, um eine reibungslose Integration und optimale Nutzung ihrer Produkte zu gewährleisten.

Durch sorgfältige Berücksichtigung dieser Herausforderungen und die Implementierung geeigneter Strategien können Hersteller das volle Potenzial von CNC-Werkzeugtastern ausschöpfen und sich durch überlegene Qualitätskontrollpraktiken einen deutlichen Wettbewerbsvorteil verschaffen.

Häufige Fragen zu CNC-Werkzeugtastern in der Qualitätskontrolle

A: Wie tragen CNC-Werkzeugtaster zur Reduzierung von Produktionsfehlern bei?

CNC-Werkzeugtaster beheben mehrere Grundursachen von Produktionsfehlern:

- Sie eliminieren menschliche Fehler bei der Werkzeugeinstellung und Werkstückeinrichtung.

- Sie ermöglichen die Echtzeiterkennung von Werkzeugverschleiß und potenziellen Bearbeitungsproblemen.

- Sie liefern genaue und nachvollziehbare Daten zur kontinuierlichen Prozessverbesserung.

Durch die Minimierung dieser Faktoren verringern CNC-Werkzeugtaster die Wahrscheinlichkeit der Produktion fehlerhafter Teile erheblich.

B: Können CNC-Werkzeugtaster in bestehende Qualitätskontrollsysteme integriert werden?

Ja, CNC-Werkzeugsonden können in die meisten vorhandenen Qualitätskontrollsysteme integriert werden. Viele Sondenhersteller bieten Softwarelösungen an, die die Datenkommunikation und Integration mit gängigen QC-Softwarepaketen erleichtern.

C: Welche Schlüsselfaktoren müssen bei der Auswahl eines CNC-Werkzeugtasters für die Qualitätskontrolle berücksichtigt werden?

Hier sind einige wichtige Faktoren, die bei der Auswahl eines CNC-Werkzeugtasters zu berücksichtigen sind:

- Sondentyp:Wählen Sie den Sondentyp (berührend, berührungslos oder optisch), der am besten zu Ihrer spezifischen Anwendung und Bearbeitungsumgebung passt.

- Kompatibilität:Stellen Sie sicher, dass die Sonde mit der Steuereinheit und Software Ihrer CNC-Maschine kompatibel ist.

- Genauigkeit und Wiederholbarkeit:Berücksichtigen Sie die angegebene Genauigkeit und Wiederholbarkeit der Sonde, um sicherzustellen, dass sie die erforderlichen Toleranzen für Ihre Teile einhält.

- Abzugskraft und Empfindlichkeit:Wählen Sie einen Messtaster mit geeigneter Antastkraft und Empfindlichkeit für Ihr Werkstückmaterial und Ihre Bearbeitungsvorgänge.

- Umwelterwägungen:Wenn in Ihrer Bearbeitungsumgebung Kühlmittel, Staub oder Vibrationen auftreten, wählen Sie eine Sonde mit geeigneten Abdichtungs- und Haltbarkeitseigenschaften.

Durch sorgfältige Bewertung dieser Faktoren und Beratung durch einen qualifizierten CNC-Sondenlieferanten können Sie das ideale Werkzeug zur Optimierung Ihrer Qualitätskontrollprozesse auswählen.

Abschluss

CNC-Werkzeugtaster stellen eine bahnbrechende Technologie für moderne Qualitätssicherungsverfahren dar. Sie bieten eine überzeugende Kombination von Vorteilen:

- Verbesserte Präzision durch Automatisierung und Echtzeitanpassungen

- Optimierte Arbeitsabläufe mit weniger Ausfallzeiten und weniger Abhängigkeit von manuellen Prozessen

- Verbesserte Datenerfassung und -analyse zur kontinuierlichen Qualitätsverbesserung

Zwar sind anfängliche Investitionen und Planungen erforderlich, doch die langfristigen Vorteile von CNC-Werkzeugtastern machen sie für Hersteller, die sich im heutigen Wettbewerbsumfeld behaupten möchten, zu einer lohnenden Investition. Da die Qualitätsstandards weiter steigen und die Fertigungsprozesse immer komplexer werden, werden CNC-Werkzeugtaster eine immer wichtigere Rolle spielen, um Folgendes sicherzustellen:

- Konstante Qualität über alle Produktionsläufe hinweg

- Weniger Abfall und höhere Effizienz

- Einhaltung gesetzlicher Vorschriften in verschiedenen Fertigungssektoren

Durch den Einsatz dieser innovativen Technologie können Hersteller einen deutlichen Wettbewerbsvorteil erlangen und Produkte von höchster Qualität liefern, die den sich ständig weiterentwickelnden Anforderungen des Marktes gerecht werden.

Katrina

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.