Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

Die entscheidende Rolle von CNC-Werkzeugeinrichtern für die Erzielung hervorragender Bearbeitungsergebnisse

Im Bereich der CNC-Bearbeitung ist Präzision das Wichtigste. Jeder Schnitt, jede Bohrung und jede Fräse ist auf die exakte Positionierung des Schneidwerkzeugs angewiesen, um einwandfreie Ergebnisse zu erzielen. Hier kommen CNC-Werkzeugeinrichter ins Spiel, die als stille Wächter über Genauigkeit und Effizienz fungieren.

Die Bedeutung von CNC-Werkzeugeinrichtern verstehen

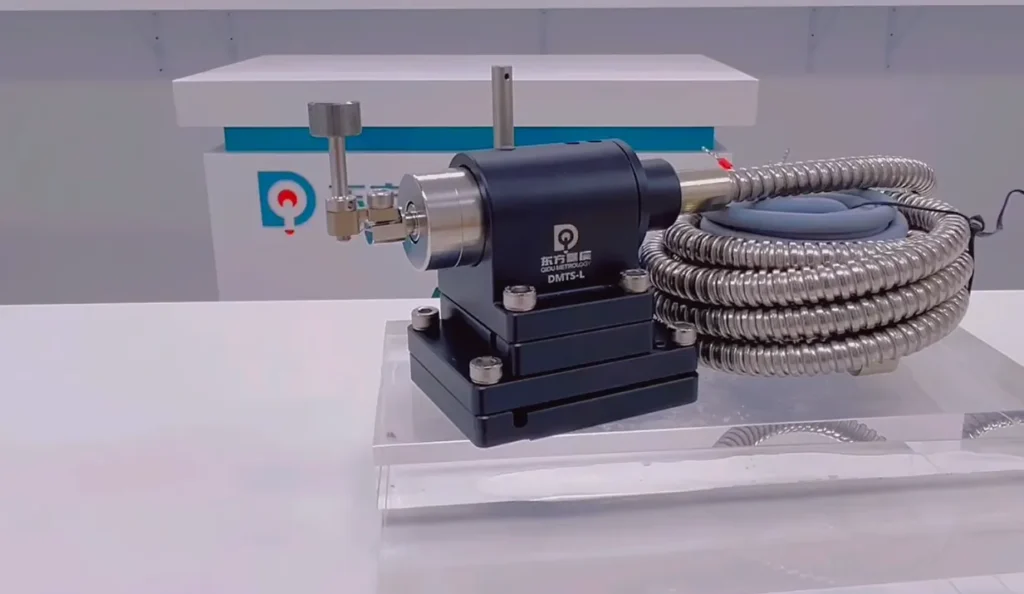

CNC-Werkzeugmesssysteme sind spezielle Sensoren, die den Prozess der Einstellung von Werkzeuglängen- und -durchmesser-Offsets in einer CNC-Maschine automatisieren. Traditionell umfasste diese Aufgabe manuelle Messungen und Testschnitte, ein zeitaufwändiger und fehleranfälliger Prozess. Werkzeugmesssysteme eliminieren diesen menschlichen Faktor und setzen damit einen neuen Standard für Genauigkeit und Wiederholbarkeit.

Bedeutung von CNC-Werkzeugeinrichtern in der CNC-Bearbeitung

Die Bedeutung von Werkzeugeinrichtern ist vielfältig. Lassen Sie uns näher auf ihre Auswirkungen eingehen:

A: Verbesserung der Präzision mit CNC-Werkzeugmesssystemen

Selbst kleinste Abweichungen in der Werkzeuglänge können verheerende Folgen für das Endprodukt haben. CNC-Werkzeugmesssysteme garantieren eine genaue Werkzeugpositionierung, indem sie die Länge automatisch messen und im CNC-Programm verrechnen. Darüber hinaus erhöhen die Werkzeugmesssysteme die Bearbeitungspräzision auf mehrere wichtige Arten:

- Vermeidung menschlicher Fehler:Bei der manuellen Werkzeugeinstellung treten häufig Fehler auf. Werkzeugeinrichter automatisieren den Vorgang und sorgen so für konsistente und genaue Messungen von Werkzeuglänge und -durchmesser. Dadurch wird menschliches Versagen als Faktor, der die Präzision beeinträchtigt, minimiert.

- Wiederholbarkeit:Werkzeugmesssysteme ermöglichen wiederholbare Messungen. Bei jeder Werkzeugmessung liefert das Messsystem das gleiche Ergebnis. Dadurch werden Inkonsistenzen bei der Werkzeugpositionierung reduziert und die Gesamtgenauigkeit der Bearbeitung verbessert.

- Temperaturkompensation:Leichte Temperaturschwankungen können die Werkzeuglänge beeinflussen. Einige Werkzeugmesssysteme sind mit Temperatursensoren ausgestattet, um diese Abweichungen auszugleichen und die Offsets entsprechend anzupassen, sodass eine präzise Werkzeugpositionierung gewährleistet bleibt.

- Werkzeugverschleißerkennung:Bestimmte Werkzeugmesssysteme können Werkzeugverschleiß erkennen, indem sie winzige Änderungen in der Werkzeuglänge oder im Werkzeugdurchmesser messen. Eine frühzeitige Erkennung von Verschleiß ermöglicht vorbeugende Werkzeugwechsel und verhindert Ungenauigkeiten durch stumpfe oder beschädigte Werkzeuge.

B: Auswirkungen hochfrequenter Werkzeuganpassungen

Moderne CNC-Bearbeitung erfordert häufige Werkzeugwechsel, insbesondere bei komplexen Projekten. Jeder Werkzeugwechsel erfordert das Zurücksetzen des Werkzeugversatzes. CNC-Werkzeugmesssysteme automatisieren diesen Prozess, wodurch die Rüstzeiten erheblich verkürzt und schnellere Produktionszyklen ermöglicht werden.

Die Funktionalität von CNC-Werkzeugeinrichter

Das Verständnis der Funktionsweise von CNC-Werkzeugmesssystemen gibt Aufschluss über deren Wirksamkeit:

A: Funktionsprinzipien von CNC-Werkzeugmesssystemen

Ein typischer CNC-Werkzeugmesstaster ist ein Tastkopf, der durch physischen Kontakt mit der Werkzeugspitze ausgelöst wird. Der Tastkopf überträgt bei Kontakt ein Signal an die CNC-Steuerung und gibt die genaue Werkzeugposition an. Diese Informationen werden dann verwendet, um den Werkzeugversatz im Programm automatisch zu berechnen und einzustellen.

B: Vorteile der Integration von CNC-Werkzeugmesssystemen

Die Vorteile der Implementierung von CNC-Werkzeugmesssystemen sind zahlreich:

- Verbesserte Präzision und weniger Ausschuss:Eliminieren Sie manuelle Werkzeugversatzberechnungen und die Möglichkeit menschlicher Fehler während der Einrichtung. Dies führt zu einer konsistenteren Werkzeugpositionierung und Teileabmessungen und minimiert Ausschussteile aufgrund von Bearbeitungsinkonsistenzen.

- Schnellere Einrichtungszeiten:Die manuelle Einstellung des Werkzeugversatzes kann sehr zeitaufwändig sein. Werkzeugeinrichter automatisieren diesen Vorgang, wodurch die Einrichtungszeiten erheblich verkürzt werden und Ihre CNC-Maschine schneller bedient werden kann.

- Gesteigerte Produktivität:Reduzierte Rüstzeiten und minimierte Ausschussraten durch den Einsatz von Werkzeugmesssystemen können Ihre Gesamtproduktivität bei der Bearbeitung deutlich steigern. Sie können mehr Teile in kürzerer Zeit produzieren und so die Rentabilität steigern.

- Geringere Abhängigkeit von qualifiziertem Personal:Werkzeugeinrichter übernehmen einen Teil des Fachwissens, das für die manuelle Werkzeugeinstellung erforderlich ist. Dadurch ist Ihr Bearbeitungsvorgang weniger auf hochqualifizierte Bediener angewiesen und die Schulung neuer Mitarbeiter wird vereinfacht.

- Verbesserter Maschinenschutz:Durch die Gewährleistung genauer Werkzeugversätze können Werkzeugeinrichter dazu beitragen, Unfälle und andere Maschinenschäden durch falsche Werkzeugpositionierung zu verhindern.

- Verlängerte Werkzeuglebensdauer:Reduzierter Werkzeugverschleiß durch genaue Positionierung und minimierte Rüstzeiten können zu einer längeren Werkzeuglebensdauer und geringeren Werkzeugkosten führen.

- Verbesserte Datenerfassung und Überwachung:Bestimmte Werkzeugmesssysteme bieten Funktionen zur Datenerfassung und Überwachung von Werkzeugverschleiß und -leistung. Diese wertvollen Informationen können zur vorbeugenden Wartung und Optimierung von Bearbeitungsprozessen verwendet werden.

Verbesserung von Effizienz und Qualität mit CNC-Werkzeugmesssystemen

Die Auswirkungen von CNC-Werkzeugmesssystemen gehen über die Genauigkeit hinaus und wirken sich direkt auf die Effizienz und Qualität der CNC-Bearbeitung aus:

A: Wie CNC-Werkzeugeinrichter CNC-Bearbeitungsprozesse optimieren

Durch die Automatisierung der Werkzeugeinstellung und Minimierung der Rüstzeiten beschleunigen CNC-Werkzeugeinrichter die Produktionszyklen erheblich. Dies führt zu einer höheren Produktion und einem verbesserten Gesamtablauf in der Maschinenwerkstatt.

B: Sicherstellung von Konsistenz und Zuverlässigkeit in der Produktion

Durch die automatische Werkzeugeinstellung werden konsistente Werkzeugversätze über alle Produktionsläufe hinweg gewährleistet. Dadurch werden menschliche Inkonsistenzen vermieden und eine höhere Produktqualität und Wiederholbarkeit erreicht.

Die zukünftigen Trends des CNC-Werkzeugmesstechnik

Die Zukunft der CNC-Bearbeitung geht in Richtung mehr Automatisierung, Effizienz und Präzision. Dieser Trend wird sicherlich auch die Entwicklung von CNC-Werkzeugeinstellgeräten beeinflussen. Hier sind einige mögliche zukünftige Trends, die wir erwarten können:

- Verbesserte Integration mit Sensoren und KI:CNC-Werkzeugeinrichter werden wahrscheinlich ausgefeilter und verfügen über zusätzliche Sensoren, die Daten über den Zustand, die Vibration und den Verschleiß des Werkzeugs erfassen. Diese Daten können dann in KI-Algorithmen eingespeist werden, um Werkzeugausfälle vorherzusagen und Bearbeitungsprozesse zu optimieren.

- Selbstlernend und automatische Kalibrierung:Werkzeugeinrichter könnten selbstlernend werden und sich automatisch auf der Grundlage von Daten aus der Vergangenheit und Echtzeit-Sensorwerten kalibrieren. Dadurch wäre kein manuelles Eingreifen mehr erforderlich und eine gleichbleibende Genauigkeit wäre gewährleistet.

- Drahtlose Kommunikation und Konnektivität:Mit dem Aufkommen des industriellen IoT (IIoT) werden Werkzeugmesssysteme wahrscheinlich mit drahtlosen Kommunikationsfunktionen ausgestattet. Dies würde einen Echtzeit-Datenaustausch mit Maschinensteuerungen und anderen Geräten in der Fertigung ermöglichen und so eine bessere Prozessüberwachung und -optimierung ermöglichen.

- Universelle Werkzeugkontrollsysteme:Derzeit sind für verschiedene CNC-Maschinen möglicherweise spezielle Werkzeugeinstellgerätemodelle erforderlich. In Zukunft könnte es jedoch einen Trend hin zu universelleren Werkzeugeinstellsystemen geben, die sich leicht an verschiedene Maschinen anpassen lassen und so Komplexität und Kosten reduzieren.

- Fokus auf vorbeugende Wartung:Werkzeugeinrichter könnten in vorbeugenden Wartungsprogrammen eine wichtigere Rolle spielen. Durch die kontinuierliche Überwachung des Werkzeugzustands können sie dazu beitragen, potenzielle Probleme zu erkennen, bevor diese zu kostspieligen Ausfallzeiten führen.

Häufige Fragen zu CNC-Werkzeugmesstechnik

Hier beantworten wir einige häufig gestellte Fragen zu CNC-Werkzeugmesssystemen:

A. Welche Arten von CNC-Werkzeugmesssystemen sind auf dem Markt erhältlich?

Es gibt verschiedene Arten von CNC-Werkzeugmesssystemen, darunter:

- Berührungsauslöser:Diese werden bei physischem Kontakt mit der Werkzeugspitze aktiviert.

- Berührungslos:Diese nutzen Sensoren wie Laser oder Wirbelströme, um die Werkzeugposition ohne physischen Kontakt zu erkennen.

- In der Spindel:Diese sind zur Werkzeugeinstellung innerhalb der Werkzeugaufnahme direkt in die CNC-Spindel integriert.

B. Wie können CNC-Werkzeugeinrichter die Produktionseffizienz verbessern?

CNC-Werkzeugeinstellgeräte optimieren die Rüstzeiten durch Automatisierung der Werkzeugeinstellung und ermöglichen so schnellere Werkzeugwechsel und kürzere Produktionszyklen. Durch die Integration von CNC-Werkzeugeinstellgeräten in Ihren Arbeitsablauf erreichen Sie ein neues Maß an Präzision, Effizienz und Konsistenz bei Ihren CNC-Bearbeitungsvorgängen. Diese bahnbrechenden Werkzeuge ebnen den Weg für eine rationalisiertere und qualitativ hochwertigere Produktionsumgebung.

Katrina

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.