Email: [email protected] Phone: (+86) 134 1323 8643

Die Rolle des CNC-Sondenwerkzeugs bei der automatisierten Bearbeitung zur Maximierung der Effizienz

Das unermüdliche Streben nach Effizienz ist ein Eckpfeiler der modernen Fertigung. Jeder Schritt im Produktionsprozess, von der Beschaffung der Rohmaterialien bis zur Auslieferung des Endprodukts, wird ständig auf Optimierungspotenzial geprüft. Im Bereich der automatisierten Bearbeitung spielen CNC-Maschinen eine entscheidende Rolle bei der Herstellung hochpräziser Teile mit gleichbleibender Qualität. In der Welt der CNC-Technologie gibt es jedoch ein verborgenes Juwel – das CNC-Sondenwerkzeug – und sein Einfluss auf die Maximierung der Effizienz kann nicht genug betont werden.

Überblick CNC-Sondenwerkzeug in der automatisierten Bearbeitung

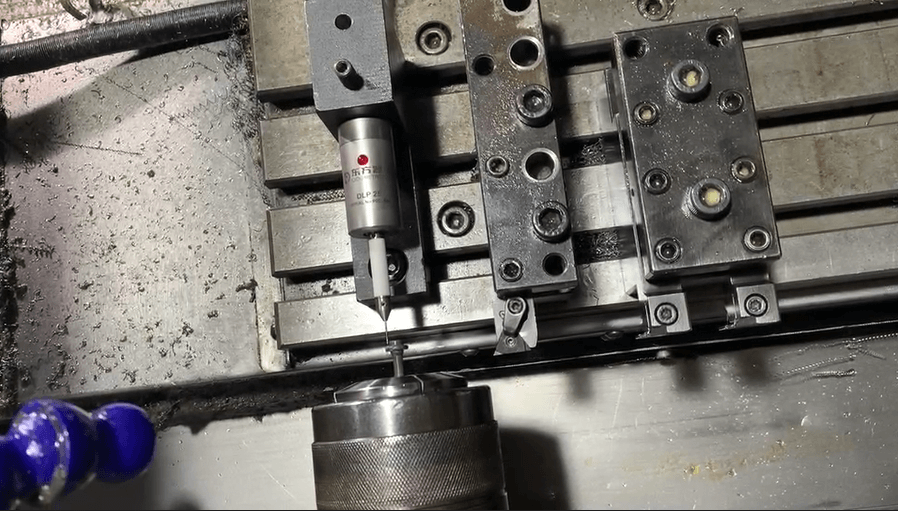

Ein CNC-Sondenwerkzeug ist ein Spezialwerkzeug, das Daten über die Position und Abmessungen eines Werkstücks in einer CNC-Maschine erfasst. Im Gegensatz zu herkömmlichen Bearbeitungsaufbauten, die auf manuellen Messungen beruhen, automatisiert ein Sondenwerkzeug den Prozess und lässt sich nahtlos in das CNC-Programm integrieren. Dadurch werden menschliche Fehler bei manuellen Messungen vermieden und der gesamte Arbeitsablauf optimiert.

Bedeutung der Effizienzmaximierung in der Fertigung

Effizienz in der Fertigung bringt mehrere wichtige Vorteile mit sich:

- Reduzierte Produktionskosten:Schnellere Rüstzeiten, minimierte Fehler und weniger Nacharbeit führen zu erheblichen Kosteneinsparungen.

- Erhöhte Produktivität:Durch die Automatisierung von Aufgaben und die Optimierung von Arbeitsabläufen ermöglichen CNC-Messwerkzeuge die Herstellung von mehr Teilen in kürzerer Zeit.

- Verbesserte Produktqualität:Konsistente und genaue Messungen stellen sicher, dass die Teile strenge Qualitätsstandards erfüllen, wodurch Ausschussraten und Kundenunzufriedenheit reduziert werden.

- Verbesserte Bedienersicherheit:Da keine manuellen Messungen mehr erforderlich sind, wird das Verletzungsrisiko des Bedieners minimiert.

CNC-Sondenwerkzeugtechnologie verstehen

So funktioniert das CNC-Sondenwerkzeug?

Ein CNC-Sondenwerkzeug funktioniert ähnlich wie ein herkömmliches Schneidwerkzeug, verfügt jedoch stattdessen über einen Sensor an seiner Spitze, um Daten zu erfassen. Dieser Sensor, der mechanisch, elektrisch oder optisch sein kann, überträgt Echtzeitinformationen über die Position und Abmessungen des Werkstücks an die CNC-Steuereinheit. Die Steuereinheit verwendet diese Daten dann, um das Bearbeitungsprogramm nach Bedarf anzupassen und so eine präzise Positionierung und Führung des Werkzeugs sicherzustellen.

Vorteile der Verwendung von CNC-Sondenwerkzeugen bei der automatisierten Bearbeitung

Der Einsatz von Messwerkzeugen bei der automatisierten Bearbeitung bietet zahlreiche Vorteile:

- Reduzierte Rüstzeiten:Durch die automatische Werkzeug- und Werkstückeinrichtung entfällt die Notwendigkeit manueller Messungen, wodurch die Einrichtungszeiten erheblich verkürzt werden.

- Minimierte Fehler:Durch die Automatisierung der Messungen werden menschliche Fehler eliminiert und die Ergebnisse sind konsistenter und genauer.

- Verbesserte Standzeit:Durch die frühzeitige Erkennung von Werkzeugverschleiß und -bruch tragen Messtaster dazu bei, Werkzeugschäden zu vermeiden und die Werkzeuglebensdauer zu verlängern.

- Reduzierte Ausschussraten:Durch genaue Positionierung des Werkstücks und genaue Anpassung des Werkzeugwegs wird das Risiko der Herstellung von Teilen außerhalb der Toleranzen minimiert.

- Verbesserte In-Prozess-Kontrolle:CNC-Messtaster können zur prozessbegleitenden Prüfung eingesetzt werden und ermöglichen Anpassungen in Echtzeit sowie eine verbesserte Qualitätskontrolle.

- Erhöhte Prozessautomatisierung:Die Integration mit dem CNC-Programm sorgt für einen nahtlosen und automatisierten Arbeitsablauf.

Fallstudien, die Effizienzsteigerungen demonstrieren

Mehrere Fallstudien aus der Praxis veranschaulichen die Effizienzsteigerungen, die mit CNC-Messtasterwerkzeugen erzielt werden:

- Ein Hersteller von Luft- und Raumfahrtkomponenten meldete eine 40% Reduzierung der Rüstzeiten und ein 25% Senkung der Ausschussraten nach der Implementierung von CNC-Messtasterwerkzeugen.

- Ein Automobilzulieferer dokumentierte eine 15% Steigerung des Produktionsdurchsatzes durch schnellere Werkzeugeinrichtung und geringeren Nacharbeitsbedarf mit CNC-Sondentechnologie.

Integration von CNC-Messtasterwerkzeugen in automatisierte Systeme

Durch die Integration von CNC-Messtasterwerkzeugen in automatisierte Systeme lassen sich noch größere Effizienzvorteile erzielen.

Vorteile der Integration von CNC-Sondenwerkzeugen in automatisierte Systeme

- Vereinfachtes Arbeitszellendesign:Beseitigt die Notwendigkeit einer speziellen Vorrichtung zur Teileausrichtung, da sich das Prüfwerkzeug automatisch an Abweichungen bei der Werkstückplatzierung anpassen kann.

- Reduzierte Ausfallzeiten:Automatisiert Aufgaben, die traditionell manuell ausgeführt werden, und minimiert so die Maschinenausfallzeiten während der Einrichtung und Umrüstung.

- Verbesserte Datenerfassung und -analyse:Durch die nahtlose Integration mit CNC-Steuereinheiten sind Datenerfassung und -analyse in Echtzeit möglich, was Initiativen zur kontinuierlichen Verbesserung erleichtert.

Rationalisierung der Prozesse mit dem CNC-Sondenwerkzeug

So optimieren Probe-Tools die Prozesse in automatisierten Systemen:

- Automatisiertes Rüsten von Werkzeugen und Werkstücken:Das Messwerkzeug lokalisiert und positioniert Werkzeuge und Werkstücke automatisch und macht manuelle Eingriffe überflüssig.

- Prüfung während der Bearbeitung:Mithilfe von Sonden können Teile in verschiedenen Bearbeitungsstadien geprüft werden, sodass während des gesamten Prozesses die Einhaltung der Spezifikationen sichergestellt wird.

- Werkzeugbrucherkennung:Durch Sensoren im Messtaster kann ein Werkzeugbruch frühzeitig erkannt und so weitere Schäden an Werkstück und Maschine vermieden werden.

- Automatische Programmanpassungen:Auf Grundlage der erfassten Daten kann das CNC-Programm automatisch angepasst werden, um Werkzeugverschleiß oder geringfügige Abweichungen in den Werkstückabmessungen auszugleichen.

Verbesserung von Genauigkeit und Produktivität

CNC-Messtaster tragen auf verschiedene Weise zu höherer Genauigkeit und Produktivität bei:

- Weniger menschliche Fehler:Durch die Automatisierung der Messungen werden Bedienfehler vermieden und die Ergebnisse sind konsistenter und präziser.

- Anpassungen in Echtzeit: Die Möglichkeit, Daten in Echtzeit zu erfassen. Zwar bieten Probewerkzeuge inhärente Effizienzgewinne, aber die Implementierung spezifischer Optimierungstechniken kann ihre Wirkung noch weiter steigern.

Kalibrierung und Wartung des CNC-Sondenwerkzeugs

- Regelmäßige Kalibrierung:Durch regelmäßiges Kalibrieren des Messwerkzeugs wird dessen Genauigkeit sichergestellt und die Einführung von Fehlern im Bearbeitungsprozess verhindert.

- Richtige Werkzeugreinigung:Für eine genaue Datenerfassung ist es wichtig, dass die Sondenspitze sauber ist. Staub, Schmutz oder Kühlmittelablagerungen können die Sensorwerte beeinträchtigen.

- Vorbeugende Wartung:Durch Befolgen des empfohlenen Wartungsplans des Herstellers können Sie potenzielle Probleme erkennen und beheben, bevor sie die Leistung beeinträchtigen.

Nutzung von Datenanalysen zur kontinuierlichen Verbesserung

Die von CNC-Messtasterwerkzeugen erfassten Daten können für kontinuierliche Verbesserungsinitiativen von wertvollem Nutzen sein. Und so funktioniert es:

- Prozessabweichungen erkennen:Durch die Analyse der Messdaten können Inkonsistenzen im Bearbeitungsprozess erkannt und Anpassungen zur Leistungsoptimierung vorgenommen werden.

- Vorausschauende Wartung:Durch die Überwachung der Sensordaten über einen längeren Zeitraum lassen sich potenzieller Werkzeugverschleiß oder Geräteprobleme vorhersagen. Dies ermöglicht eine proaktive Wartung zur Vermeidung von Ausfallzeiten.

- Prozessoptimierung:Durch die Datenanalyse können Möglichkeiten zur Optimierung der Arbeitsabläufe, zur Verkürzung der Rüstzeiten und zur Verbesserung der allgemeinen Bearbeitungseffizienz aufgezeigt werden.

Best Practices zur Erzielung maximaler Effizienz

Hier sind einige bewährte Methoden zur Maximierung der Effizienzsteigerung durch CNC-Messtaster:

- Investieren Sie in die Schulung der Bediener:Durch eine entsprechende Schulung wird sichergestellt, dass die Bediener wissen, wie sie das Prüfwerkzeug wirksam einsetzen und warten.

- Standardisierung der Verwendung von Sondenwerkzeugen:Entwickeln und implementieren Sie standardisierte Verfahren für die Verwendung des Messwerkzeugs an allen CNC-Maschinen in der Werkstatt.

- Nutzen Sie die Offline-Programmierung:Nutzen Sie die Offline-Programmiersoftware zum Erstellen und Testen von CNC-Programmen, die Messwerkzeugroutinen enthalten.

- Bleiben Sie technologisch auf dem Laufenden:Bewerten Sie kontinuierlich die Fortschritte in der CNC-Messwerkzeugtechnologie und erkunden Sie Upgrade-Möglichkeiten zur Verbesserung der Funktionen.

Zukünftige Trends und Innovationen in der CNC-Messwerkzeugtechnologie

Die Welt der CNC-Messtaster entwickelt sich ständig weiter und es zeichnen sich spannende Neuerungen ab.

Neue Fortschritte in der CNC-Sondenwerkzeugtechnologie

- Drahtlose Sondenwerkzeuge:Da keine Kabelverbindungen zwischen der Sonde und der CNC-Steuereinheit mehr erforderlich sind, erhöht dies die Flexibilität und vereinfacht die Einrichtung.

- Werkzeugüberprüfung auf der Maschine:Direkt in CNC-Maschinen integrierte Sondentechnologie ermöglicht eine Echtzeitüberprüfung und Anpassung der Werkzeuge während des Betriebs.

- Fortschrittliche Sensortechnologie:Entwicklungen in der Sensortechnologie wie Laserscanning und Bildverarbeitungssysteme versprechen noch präzisere Möglichkeiten zur Datenerfassung.

Mögliche Auswirkungen auf die Zukunft der automatisierten Bearbeitung

Diese Fortschritte haben das Potenzial, die Zukunft der automatisierten Bearbeitung maßgeblich zu beeinflussen:

- Erhöhte Automatisierung:Drahtlose Prüfwerkzeuge und die Überprüfung auf der Maschine werden die Arbeitsabläufe weiter automatisieren und so manuelle Eingriffe und menschliches Versagen reduzieren.

- Verbesserte Prozesskontrolle:Fortschrittliche Sensortechnologie wird umfassendere Daten für die Prozesssteuerung und -optimierung in Echtzeit liefern.

- Verbesserte Flexibilität:Dank drahtloser Konnektivität und erweiterter Funktionen lässt sich die CNC-Bearbeitung besser an veränderte Produktionsanforderungen anpassen.

Wichtigkeit, über Branchentrends auf dem Laufenden zu bleiben

Indem sie sich über diese Trends informieren und ihr Potenzial aktiv ausloten, können sich Hersteller die nächste Generation der CNC-Messtastertechnologie zunutze machen und sich einen Wettbewerbsvorteil verschaffen.

Häufige Fragen zum CNC-Sondenwerkzeug in der automatisierten Bearbeitung

Hier finden Sie Antworten auf einige der am häufigsten gestellten Fragen zu CNC-Messtasterwerkzeugen in der automatisierten Bearbeitung:

1.Wie trägt das CNC-Sondenwerkzeug zur Effizienz bei?

CNC-Messtaster tragen auf verschiedene Weise zur Effizienz bei:

- Reduzierte Rüstzeiten durch automatisches Rüsten von Werkzeugen und Werkstücken.

- Minimierte Fehler durch Beseitigung menschlicher Fehler bei manuellen Messungen.

- Verbesserte Werkzeuglebensdauer durch frühzeitiges Erkennen von Werkzeugverschleiß und -bruch.

- Reduzierte Ausschussrate durch genaue Werkstückpositionierung und Werkzeugweganpassungen.

- Verbesserte In-Prozess-Inspektion zur Qualitätskontrolle in Echtzeit.

2. Welche Branchen profitieren am meisten vom Einsatz des CNC Probe Tools?

CNC-Messtaster bieten Vorteile in zahlreichen Branchen, in denen es auf Präzisionsbearbeitung ankommt, darunter:

- Luft- und Raumfahrt

- Automobilindustrie

- Herstellung medizinischer Geräte

- Elektronik

- Formen- und Werkzeugbau

- Allgemeine Bearbeitung

3. Gibt es bei der Implementierung des CNC Probe Tool irgendwelche Einschränkungen, die zu beachten sind?

CNC-Messtaster bieten zwar erhebliche Vorteile, es sind jedoch auch einige Einschränkungen zu berücksichtigen:

- Anfängliche Investitionskosten:Die Vorlaufkosten für die Anschaffung und Integration von CNC-Messtasterwerkzeugen können für manche Hersteller ein Hindernis darstellen.

- Programmierkomplexität:Das Implementieren von Messroutinen in CNC-Programme erfordert zusätzliche Programmierkenntnisse.

- Wartungsanforderungen:Zur Aufrechterhaltung der Genauigkeit sind regelmäßige Kalibrierung und Wartung unerlässlich.

Die langfristigen Effizienzgewinne und die verbesserte Qualitätskontrolle überwiegen jedoch oft diese anfänglichen Einschränkungen.

Zusammenfassend lässt sich sagen, dass CNC-Messtaster eine leistungsstarke Technologie sind, die die Effizienz bei der automatisierten Bearbeitung erheblich steigern kann. Durch das Verständnis ihrer Funktionalität, ihre effektive Integration in automatisierte Systeme und die Implementierung von Optimierungstechniken können Hersteller die Vorteile von CNC-Messtasterwerkzeugen maximieren. Da sich die Technologie weiterentwickelt, verspricht die Zukunft der Messtasterwerkzeuge noch mehr Automatisierung, Prozesskontrolle und Flexibilität für die Bearbeitungsindustrie.

Katrina

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.