Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

Haben Sie schon einmal die Frustration erlebt, Stunden mit der sorgfältigen Kalibrierung Ihrer CNC-Maschine zu verbringen und dann während des Betriebs auf Inkonsistenzen und Ungenauigkeiten zu stoßen? Hier kommen CNC-Sondenkits ins Spiel. Diese innovativen Werkzeuge revolutionieren die CNC-Bearbeitung, indem sie Prozesse rationalisieren, die Genauigkeit steigern und die Effizienz maximieren. Dieser umfassende Leitfaden taucht in die Welt der CNC-Sondenkits ein und vermittelt Ihnen das Wissen, mit dem Sie Ihre CNC-Abläufe auf ein neues Niveau heben können.

Verständnis CNC-Sondenkits

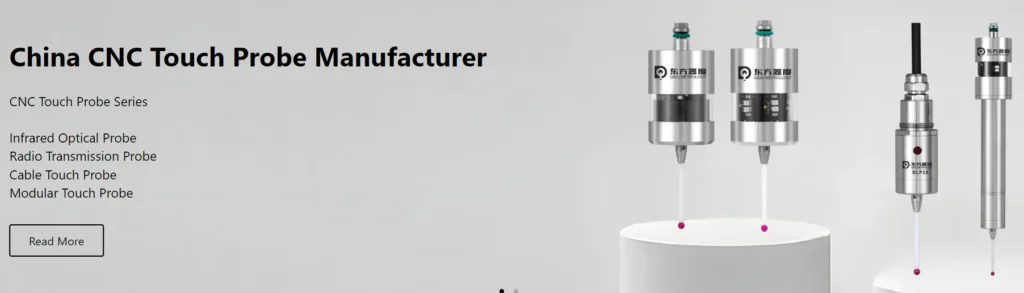

CNC-Sonden-Kits sind spezielle Werkzeugsätze, die die Funktionalität Ihrer CNC-Maschine verbessern sollen. Sie bestehen normalerweise aus einer Sonde, die in einem robusten Gehäuse untergebracht und an ein Steuerungssystem angeschlossen ist. Die Sonde, die oft mit einer Kugelspitze oder einem Stift ausgestattet ist, interagiert während des Betriebs physisch mit dem Werkstück oder Werkzeug. Diese Interaktion löst ein Signal aus, das an die CNC-Steuerung zurückgemeldet wird und eine Reihe automatisierter Funktionen ermöglicht.

Was tun CNC-Sondenkits Tun?

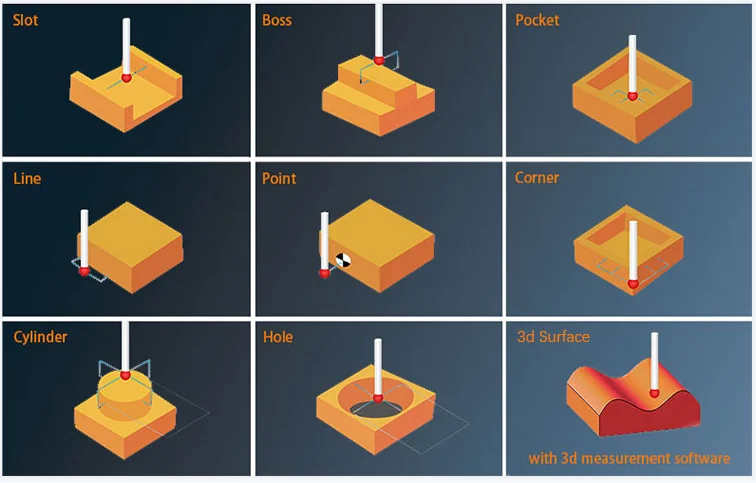

CNC-Kontaktsensoren bieten je nach Modell und CNC-Konfiguration eine Vielzahl von Funktionen. Hier sind einige gängige Anwendungen:

- Werkstück-Nullpunkteinstellung:Durch Berühren der Werkstückoberfläche mit der Sonde kann die CNC-Steuerung den Nullpunkt der Maschine automatisch und mit außergewöhnlicher Genauigkeit definieren. Dadurch entfallen manuelle Einstellvorgänge, was Zeit spart und Fehler minimiert.

- Einstellung von Werkzeuglänge und -durchmesser:Mit dem Messtaster lassen sich Länge und Durchmesser von Schneidwerkzeugen präzise messen. Diese Daten werden dann an die CNC-Steuerung zurückgemeldet und sorgen so für gleichbleibende Werkzeugwege und optimale Bearbeitungsergebnisse.

- Werkstückdimensionierung und -prüfung:Mit der Sonde können die Abmessungen des Werkstücks an verschiedenen Stellen gemessen werden. Dies ermöglicht eine Überprüfung während des Prozesses und stellt sicher, dass das Endprodukt den Spezifikationen entspricht.

- Werkzeugbrucherkennung:Die Sonde kann subtile Veränderungen im Werkzeugverhalten erkennen, die auf einen möglichen Bruch hinweisen. Diese frühzeitige Erkennung verhindert weitere Schäden am Werkstück und ermöglicht einen sofortigen Werkzeugaustausch, wodurch Ausfallzeiten und Materialverschwendung minimiert werden.

Vorteile der Verwendung CNC-Sondenkits

Das CNC-Sondenset bietet mehrere Vorteile, die Ihre Erfahrung mit der CNC-Bearbeitung deutlich verbessern:

- Verbesserte Präzision:Bei manuellen Werkzeug- und Nullsetzungsprozessen treten häufig menschliche Fehler auf. CNC-Sondenkits automatisieren diese Aufgaben und liefern konsistente und hochpräzise Referenzpunkte und Werkzeugmessungen.

- Erhöhte Effizienz:Optimierte Arbeitsabläufe, automatisierte Werkzeugeinstellung und Möglichkeiten zur Prozessüberprüfung durch Sondenkits führen zu schnelleren Durchlaufzeiten und geringeren Produktionskosten.

- Minimierter Materialabfall:Durch eine genaue Werkzeugeinstellung und eine frühzeitige Erkennung von Werkzeugbrüchen werden mögliche Schäden an Werkstücken vermieden und der Materialabfall verringert.

- Verbesserte Bedienersicherheit:Durch die Automatisierung von Aufgaben, die normalerweise eine manuelle Interaktion mit der Maschine erfordern, erhöhen Sondenkits die Sicherheit des Bedieners und minimieren das Unfallrisiko.

- Vereinfachte Programmierung:Die sondengestützte Werkzeugeinstellung und Werkstückreferenzierung vereinfachen die CNC-Programmerstellung und sparen wertvolle Programmierzeit.

Arten von CNC-Sondenkits Verfügbar

CNC-Sondensätze sind in verschiedenen Konfigurationen erhältlich, um unterschiedlichen CNC-Setups und Bearbeitungsanforderungen gerecht zu werden. Hier ist eine Aufschlüsselung der beiden Hauptkategorien:

- Passiv Sondenkits:Dies sind einfache und kostengünstige Optionen. Die Sonde löst bei Kontakt mit dem Werkstück oder Werkzeug ein Signal aus, normalerweise über einen mechanischen Schalter oder eine Änderung des elektrischen Widerstands. Passive Sonden eignen sich gut für grundlegende Anwendungen wie Werkzeugeinstellung und Werkstücknullung.

- Aktiv Sondenkits:Diese bieten erweiterte Funktionen, einschließlich der Fähigkeit, die Position der Sonde relativ zum Werkstück zu erfassen. Sie nutzen häufig Technologien wie induktive oder kapazitive Sensorik, ermöglichen eine hochpräzise Kontakterkennung und bieten Funktionen wie die Kompensation von Werkzeugrundlauffehlern.

Vorteile der Integration einer CNC Sondensätze

Lassen Sie uns tiefer in die praktischen Vorteile der Integration eines CNC-Sondenkits in Ihre Bearbeitungsvorgänge eintauchen:

- Reduzierte Rüstzeit:Automatisieren Sie die Werkzeugeinstellung und Werkstückreferenzierung, sodass manuelle Messungen und Anpassungen nicht mehr erforderlich sind.

- Verbesserte Teilequalität:Konsistente und präzise Werkzeugeinstellungen führen zu konsistenten Werkzeugwegen und präzisen Bearbeitungsergebnissen. Die prozessbegleitende Überprüfung mit der Sonde ermöglicht die frühzeitige Erkennung potenzieller Maßfehler.

- Einsparmaßnahmen:Weniger Materialabfall, weniger Werkzeugbruch und eine höhere Produktionseffizienz führen auf lange Sicht zu erheblichen Kosteneinsparungen.

- Vereinfachte Bedienung:Selbst unerfahrene Bediener können von der benutzerfreundlichen Oberfläche und den automatisierten Funktionen der CNC-Sondenkits profitieren.

- Verbesserte Produktivität in der Fertigung:Schnellere Rüstzeiten, optimierte Arbeitsabläufe und minimierte Ausfallzeiten tragen zu einer produktiveren und effizienteren Werkstattumgebung bei.

Einrichten Ihrer CNC Sondensätze

Nachdem Sie nun die Vorteile von CNC-Sondenkits kennen, sehen wir uns den Einrichtungsprozess an:

- Installationsprozess von CNC-Sondenkits:

- Verbinden Sie die Sonde mit der Steuerung:Die Sonde wird normalerweise über ein spezielles Kabel mit dem Eingangs-/Ausgangsanschluss (I/O) der CNC-Steuerung verbunden. Informationen zum richtigen Anschluss und zur Konfiguration des Kabels finden Sie im Handbuch.

- Software-Setup:Bei den meisten CNC-Steuerungssystemen ist die Aktivierung der Sondenfunktionalität in den Softwareeinstellungen erforderlich. Dies kann das Definieren von Sondenparametern, das Einstellen von Aktivierungsauslösern und das Angeben von Sondenversatzwerten umfassen.

B.Kalibrierung für genaue Messungen

Die Kalibrierung ist entscheidend für die Genauigkeit der Sonde. Hier ist ein allgemeiner Kalibrierungsprozess:

- Referenzflächen vorbereiten:Identifizieren Sie eine flache, glatte Oberfläche auf Ihrer Maschine oder einen speziellen Kalibrierungsblock.

- Abhebevorgang:Berühren Sie mit der Sondenspitze im CNC-Programm an einer bestimmten Stelle die Referenzfläche. Diese Position wird von der Steuerung als Nullpunkt der Sonde gespeichert.

- Wiederholen und überprüfen:Wiederholen Sie den Abtastervorgang an mehreren Punkten auf der Referenzoberfläche, um konsistente Messwerte sicherzustellen und die Kalibrierung bei Bedarf zu verfeinern.

Integrieren der Sonde in Ihr CNC-Setup

Nach der Installation und Kalibrierung können Sie die Sonde in Ihre CNC-Programme integrieren. Hier ist ein grundlegender Ansatz:

- Messzyklen definieren:Die meisten CNC-Steuerungen ermöglichen die Definition von Messzyklen innerhalb des Programms. Diese Zyklen legen die Aktivierungspunkte des Messtasters, Auslösesignale und gewünschten Aktionen basierend auf den Messtastermesswerten fest.

- Einbinden von Probezyklen:Integrieren Sie die definierten Messzyklen an strategischen Punkten in Ihr CNC-Programm, beispielsweise beim Werkzeugwechsel, bei der Werkstückreferenzierung oder bei prozessinternen Überprüfungsroutinen.

- Testen und verfeinern:Führen Sie Ihr CNC-Programm mit den integrierten Messzyklen aus und beobachten Sie die Ergebnisse. Verfeinern Sie das Programm und die Messzyklen nach Bedarf, um eine optimale Leistung zu erzielen.

Bedienung der CNC Sondensätze

Verwenden der Sonde

Die spezifischen Schritte zum Bedienen Ihres CNC-Kontaktsensors hängen vom Modell und Ihrem CNC-Programm ab. Ein allgemeiner Arbeitsablauf kann jedoch Folgendes umfassen:

- Laden Sie das CNC-Programm:Stellen Sie sicher, dass Ihr Programm die definierten Prüfzyklen an den entsprechenden Stellen einbezieht.

- Montieren Sie die Sonde:Installieren Sie die Sonde gemäß den Anweisungen des Herstellers am Werkzeughalter oder an der Spindel.

- Aktivieren Sie den Probezyklus:Starten Sie das CNC-Programm und das Programm löst den Messzyklus an den angegebenen Punkten aus.

- Überwachen Sie die Ergebnisse:Die CNC-Steuerung zeigt die Sondenwerte an und gibt so die Werkzeuglänge, den Durchmesser, die Werkstückposition oder andere relevante Datenpunkte an.

- Ergreifen Sie Korrekturmaßnahmen:Auf Grundlage der Messwerte des Messfühlers kann das Programm oder der Bediener Korrekturmaßnahmen einleiten, wie etwa eine automatische Anpassung des Werkzeugversatzes oder die Kennzeichnung potenzieller Fehler.

Fehlerbehebung bei allgemeinen Problemen

Auch bei ordnungsgemäßer Installation und Kalibrierung können gelegentlich Probleme mit Ihrem CNC-Kontaktsensor auftreten. Hier sind einige häufige Probleme und Tipps zur Fehlerbehebung:

- Inkonsistente Sondenmesswerte:Kalibrieren Sie die Sonde mithilfe einer präzisen Referenzfläche neu. Überprüfen Sie, ob die Sonde oder das Kabel lose oder beschädigt sind.

- Sonde löst nicht aus:Überprüfen Sie, ob die Sonde ordnungsgemäß an das Steuerungssystem angeschlossen ist und das CNC-Programm so konfiguriert ist, dass die Sonde an den vorgesehenen Punkten aktiviert wird.

- Softwarefehler:Informationen zur Behebung softwarebezogener Fehlermeldungen finden Sie im Handbuch Ihres CNC-Steuerungssystems. Wenden Sie sich für weitere Unterstützung an den Hersteller der CNC-Maschine.

Maximieren Sie das Potenzial Ihrer CNC Sondensatz

Hier sind einige Tipps, wie Sie Ihr Sondenset optimal nutzen können:

- Investieren Sie in Schulungen:Eine angemessene Schulung der Bediener im Umgang mit dem Sondensatz und der Interpretation der Sondenmesswerte gewährleistet eine optimale Nutzung.

- Erweiterte Funktionen nutzen:Entdecken Sie die erweiterten Funktionen Ihres Messtaster-Kits, wie etwa die Werkzeugrundlaufkompensation oder die Digitalisierung auf der Maschine, um dessen Funktionalität zu erweitern.

- Vorbeugende Wartung:Reinigen Sie die Sondenspitze regelmäßig und warten Sie die Verbindungskabel, um eine gleichbleibende Leistung sicherzustellen.

- Bleiben Sie auf dem Laufenden:Halten Sie die Software Ihres CNC-Steuerungssystems auf dem neuesten Stand, um von den neuesten Funktionen im Zusammenhang mit dem Messtasterbetrieb zu profitieren.

Hochfrequenzmodifikationen

Erweiterte Funktionen und Upgrades

Einige CNC-Sondenkits bieten die Möglichkeit für Hochfrequenzmodifikationen. Bei diesen Modifikationen wird spezielle Elektronik verwendet, um die Signalübertragungsfrequenz der Sonde zu erhöhen.

Vorteile von Hochfrequenzmodifikationen

- Verbesserte Oberflächenbeschaffenheit:Durch die schnellere Reaktion der Sonde ist eine präzisere Verfolgung des Werkzeugwegs möglich, was zu einer glatteren Oberflächenbeschaffenheit der bearbeiteten Teile führt.

- Verbesserte Überwachung des Werkzeugverschleißes:Durch die Hochfrequenz-Datenübertragung ist eine Echtzeitüberwachung geringfügiger Änderungen im Verhalten des Schneidwerkzeugs möglich. So lässt sich Werkzeugverschleiß früher erkennen und potenziellen Qualitätsproblemen vorbeugen.

Überlegungen zu Hochfrequenzmodifikationen

- Kompatibilität:Stellen Sie sicher, dass die Änderungen mit Ihrem spezifischen CNC-Kontaktsensor und Steuerungssystem kompatibel sind.

- Kosten:Hochfrequenz-Upgrades können die anfänglichen Investitionskosten des Sondenkits erhöhen.

- Komplexität:Für die Installation und Konfiguration von Hochfrequenzmodifikationen sind möglicherweise zusätzliche Fachkenntnisse erforderlich.

Abschluss

CNC-Kontaktsensoren sind ein leistungsstarkes Werkzeug für jeden CNC-Maschinisten, der seine Abläufe verbessern möchte. Sie bieten eine Vielzahl von Vorteilen, darunter verbesserte Präzision, erhöhte Effizienz, weniger Abfall und verbesserte Bedienersicherheit. Wenn Sie die verschiedenen Arten von Sondenkits, ihren Einrichtungsprozess und die betrieblichen Überlegungen verstehen, können Sie das volle Potenzial dieser Technologie ausschöpfen. Für diejenigen, die das Höchstmaß an Geschwindigkeit und Genauigkeit suchen, sind Hochfrequenzmodifikationen

Katrina

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.