Email: [email protected] Phone: (+86) 134 1323 8643

Der Erfolg der modernen Fertigung hängt von unerschütterlicher Präzision ab. Selbst der kleinste Maßfehler kann eine ganze Teilecharge unbrauchbar machen. Dieses unermüdliche Streben nach Genauigkeit hat die Entwicklung bahnbrechender Neuerungen wie der automatischen Maßprüfung mit CNC-Maschinen vorangetrieben. Dieser Artikel taucht in die spannende Welt der automatischen Maßprüfung ein, untersucht ihre Funktionsweise, hebt ihre Vorteile hervor und zeigt ihre Rolle bei der Umgestaltung der Fertigungslandschaft.

Was ist eine Touch-Probe-CNC?

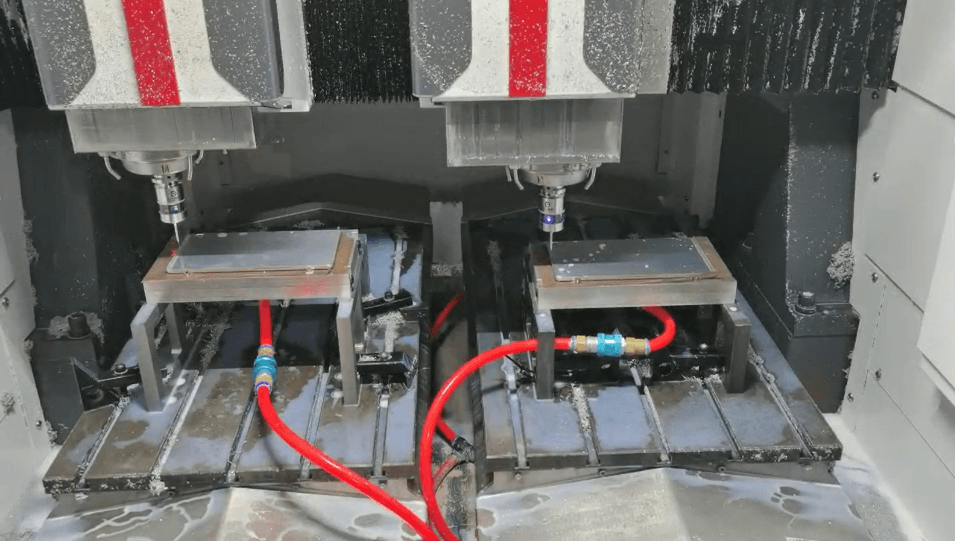

Touch Probe CNC, auch Tooling Touch Probe oder einfach Touch Probe genannt, ist eine revolutionäre Technologie, die die CNC-Bearbeitung auf ein ganz neues Präzisionsniveau hebt. Dabei wird eine spezielle Sonde mit einer empfindlichen Spitze in eine CNC-Maschine integriert. Wie der Name schon sagt, berührt die Sonde das Werkstück physisch, um dessen genaue Position und Abmessungen zu bestimmen. Diese wichtigen Daten werden dann an die CNC-Steuerung zurückgemeldet, sodass diese die Werkzeugwege dynamisch anpassen und während des gesamten Bearbeitungsprozesses eine unübertroffene Genauigkeit gewährleisten kann.

Die Bedeutung von Präzision in der Fertigung

In der heutigen, hart umkämpften Fertigungsumgebung ist Präzision kein Luxus mehr, sondern eine absolute Notwendigkeit. Hochpräzise Bearbeitung bringt mehrere handfeste Vorteile mit sich:

- Weniger Abfall:Präzise Schnitte minimieren den Materialabfall, was zu Kosteneinsparungen und umweltfreundlichen Praktiken führt.

- Verbesserte Produktqualität:Durch genaue Abmessungen wird sichergestellt, dass die Teile nahtlos zusammenpassen, was zu einer überlegenen Produktfunktionalität und -leistung führt.

- Verbesserte Effizienz:Da manuelle Anpassungen und Nacharbeiten entfallen, vereinfacht die Präzisionsbearbeitung die Produktionsabläufe.

- Optimierte Montage:Präzise Teile ermöglichen eine mühelose Montage und reduzieren so Produktionszeit und -kosten.

Einführung in das Konzept der Hochfrequenzanpassungen

Das Konzept der Hochfrequenzanpassungen geht bei der automatischen Maßprüfung mit CNC-Maschinen einen Schritt weiter. Es handelt sich um ein hochentwickeltes Software-Add-on, das speziell dafür entwickelt wurde, die vom Messtaster erfassten Echtzeitdaten zu nutzen. Dieses Anpassungsprogramm analysiert die Daten mit hoher Frequenz und ermöglicht so Mikroanpassungen der Werkzeugwege während des Bearbeitungsprozesses. Diese Funktion ist besonders bei komplexen Bearbeitungsaufgaben von Vorteil, bei denen selbst kleinste Abweichungen erhebliche Auswirkungen auf das Endprodukt haben können.

Touch Probe-CNC-Technologie verstehen

Wie funktioniert eine CNC-Berührungssonde?

Die Kernfunktionalität von Touch Probe CNC dreht sich um das Zusammenspiel zwischen der Sonde, der CNC-Steuerung und dem programmierten Werkzeugweg. Hier ist eine Aufschlüsselung des Funktionsprinzips:

- Sondeneinrichtung:Die Sonde wird am CNC-Werkzeughalter montiert und ersetzt das normale Schneidwerkzeug.

- Kontaktaufnahme und Datenerfassung:Die CNC-Steuerung führt ein Programm aus, das die Sonde anweist, sich auf das Werkstück zuzubewegen. Bei Kontakt mit der Werkstückoberfläche überträgt die Sonde ein Signal an die Steuerung. Dieses Signal erfasst die genaue Position des Kontaktpunkts.

- Datenverarbeitung und Werkzeugweganpassung:Die CNC-Steuerung empfängt die Messdaten und vergleicht sie mit dem ursprünglich programmierten Werkzeugweg. Eventuelle Abweichungen werden identifiziert und die Steuerung nutzt das Hochfrequenz-Anpassungsprogramm (sofern vorhanden), um den Werkzeugweg für nachfolgende Bearbeitungsschritte in Echtzeit anzupassen.

- Präzisionsbearbeitung:Sobald der angepasste Werkzeugweg vorhanden ist, nimmt die CNC-Maschine den Betrieb mit dem eigentlichen Schneidwerkzeug wieder auf und gewährleistet hochpräzise Schnitte auf Grundlage der tatsächlichen Abmessungen des Werkstücks.

Vorteile der Integration von Touch-Probe-CNC in Fertigungsprozesse

Die Integration von Touch Probe CNC in Ihren Fertigungsablauf bietet zahlreiche Vorteile:

- Unübertroffene Genauigkeit:Sonden eliminieren menschliche Fehler, die mit manuellen Einstellungen und Messungen verbunden sind, und führen so zu außergewöhnlicher Präzision bei der CNC-Bearbeitung.

- Reduzierte Rüstzeit:Durch die Automatisierung von Einrichtungsvorgängen durch Prüfen in der Maschine wird die zum Vorbereiten der Maschine für jeden Auftrag erforderliche Zeit erheblich reduziert.

- Verbesserte First-Pass-Qualität:Präzise Werkzeugweganpassungen auf der Grundlage von Echtzeitdaten minimieren den Nacharbeitsbedarf und die Ausschussquote, was zu einer höheren Qualität beim ersten Durchgang führt.

- Verbesserte Prozesswiederholbarkeit:Automatisierte Programme zur Maßüberprüfung lassen sich leicht replizieren und gewährleisten so eine gleichbleibende Genauigkeit über alle Produktionschargen hinweg.

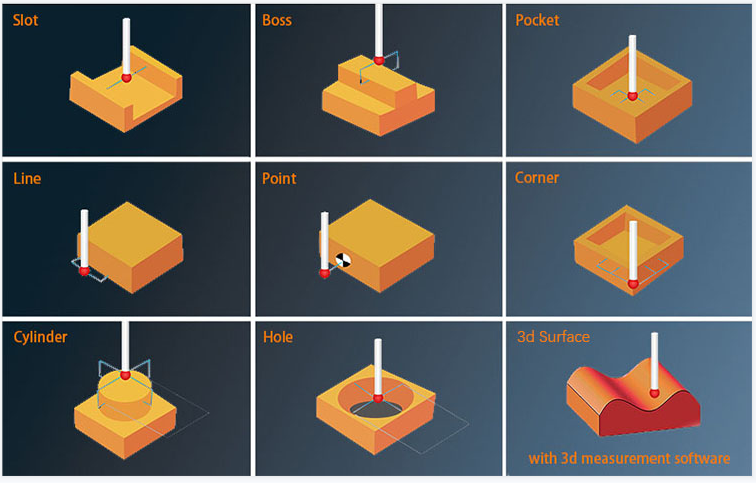

- Vereinfachte Bearbeitung komplexer Werkstücke:Sonden ermöglichen die Erstellung komplexer 3D-Geometrien mit komplizierten Details, indem sie während des gesamten Bearbeitungsprozesses genaue Referenzpunkte bereitstellen.

Erkundung der Hochfrequenz-Einstellmöglichkeiten im CNC-Betrieb

Das Hochfrequenz-Einstellprogramm ermöglicht eine neue Ebene der Präzision bei der CNC-Bearbeitung. Durch die kontinuierliche Analyse der Messdaten bei hohen Frequenzen ermöglicht es:

- Werkzeugwegkorrektur in Echtzeit:Das Programm erkennt und behebt geringfügige Abweichungen in den Werkstückabmessungen, sobald diese auftreten, und gewährleistet so eine kontinuierliche Präzision während des gesamten Bearbeitungsprozesses.

- Kompensation des Werkzeugverschleißes:Selbst die langlebigsten Schneidwerkzeuge unterliegen mit der Zeit einem Verschleiß. Das Hochfrequenz-Anpassungsprogramm kann diesen Verschleiß berücksichtigen, indem es den Werkzeugweg dynamisch anpasst und so konsistente Teileabmessungen aufrechterhält.

- Bearbeitung von nicht starren Werkstoffen:Materialien wie Weichholz oder Verbundwerkstoffe können aufgrund leichter Abweichungen eine Herausforderung für die präzise Bearbeitung darstellen. Das Hochfrequenz-Einstellprogramm kann diese Abweichungen ausgleichen und ermöglicht so eine präzise Bearbeitung solcher Materialien.

Höhere Präzision mit Touch Probe CNC

Anwendungen aus der Praxis und Erfolgsgeschichten

Die Technologie zur automatisierten Dimensionsprüfung findet in zahlreichen Branchen Anwendung und revolutioniert Fertigungsprozesse und Produktqualität. Hier sind einige überzeugende Beispiele:

- Luft- und Raumfahrt:In der Luft- und Raumfahrtindustrie können selbst kleinste Abweichungen bei Teilen die Sicherheit und Leistung von Flugzeugen beeinträchtigen. Die automatische Maßprüfung gewährleistet die präzise Bearbeitung kritischer Komponenten wie Motorteile, Fahrwerksbaugruppen und Flugzeugstrukturen.

- Automobilindustrie:Die Automobilindustrie lebt von Massenproduktion mit engen Toleranzen. Die automatisierte Maßprüfung rationalisiert die Herstellung von Motorblöcken, Getriebekomponenten und Karosserieteilen, garantiert gleichbleibende Qualität und senkt die Produktionskosten.

- Medizinische Geräte:Die Medizintechnikbranche verlangt höchste Präzision für Implantate, chirurgische Instrumente und andere wichtige Geräte. Die automatische Maßprüfung ermöglicht die Herstellung komplexer Medizinprodukte mit hoher Genauigkeit und Wiederholbarkeit und gewährleistet so Patientensicherheit und Funktionalität.

- Elektronik:Der Trend zur Miniaturisierung in der Elektronikfertigung erfordert hochpräzise Fertigungsverfahren. Die automatische Maßprüfung erleichtert die Herstellung komplexer elektronischer Komponenten wie Leiterplatten, Steckverbinder und Gehäuse mit einer Genauigkeit im Mikrometerbereich. Dies sind nur einige Beispiele, und die potenziellen Einsatzmöglichkeiten der automatischen Maßprüfung erweitern sich in verschiedenen Branchen ständig.

Maximierung von Effizienz und Genauigkeit durch CNC-Messtaster

Die Integration von Touch Probe CNC in Ihren Fertigungsablauf bietet einen strategischen Vorteil durch:

- Reduzierte Arbeitskosten:Durch die Automatisierung von Einrichtungs- und Messaufgaben mit Sonden wird die Abhängigkeit von Fachkräften verringert, was zu potenziellen Kosteneinsparungen führt.

- Verbesserte Maschinenauslastung:Durch die Minimierung von Rüstzeiten und Nacharbeiten ermöglicht die automatische Maßprüfung eine bessere Maschinenauslastung und höhere Produktionsleistung.

- Verbesserte Prozesskontrolle:Durch die Datenerfassung in Echtzeit und das Feedback von Sonden können Sie die Prozesse besser steuern und potenzielle Probleme erkennen, bevor sie eskalieren.

- Optimierte Qualitätskontrolle:Die durch die automatische Maßprüfung erreichte gleichbleibende Genauigkeit macht umfangreiche Kontrollen nach der Bearbeitung überflüssig und rationalisiert die Qualitätskontrollverfahren.

Schritte zur Integration der Touch-Probe-CNC in bestehende Systeme

Die Implementierung der Touch Probe CNC-Technologie in Ihre bestehende CNC-Bearbeitungsanlage ist ein relativ unkomplizierter Prozess. Hier ist ein allgemeiner Überblick:

- Kompatibilitätsbewertung:Stellen Sie sicher, dass Ihre CNC-Maschine mit der Technologie zur automatischen Maßüberprüfung kompatibel ist. Die meisten modernen CNC-Maschinen können problemlos angepasst werden.

- Auswahl des Tastsystems:Wählen Sie ein Sondensystem, das Ihren spezifischen Anforderungen und Ihrem Budget entspricht. Berücksichtigen Sie Faktoren wie Sondentyp (mechanisch, elektronisch), Auslösemechanismus und Kommunikationsprotokoll.

- Installation und Schulung:Installieren Sie die Sondenhardware an Ihrer CNC-Maschine und befolgen Sie die Anweisungen des Herstellers zur ordnungsgemäßen Einrichtung. Investieren Sie in die Schulung Ihrer Bediener, um sicherzustellen, dass sie die Sonde und ihre Funktionen effektiv nutzen können.

- Softwareintegration:Abhängig vom Sondensystem und Ihrer CNC-Steuerung müssen Sie möglicherweise spezielle Software für die Sondenprogrammierung und Datenanalyse integrieren.

Für eine erfolgreiche Implementierung erforderliche Schulungen und Ressourcen

Die erfolgreiche Implementierung von Touch Probe CNC hängt von der richtigen Schulung und dem Zugriff auf wertvolle Ressourcen ab. Folgendes benötigen Sie:

- Bedienerschulung:Bieten Sie Ihren CNC-Bediener umfassende Schulungen zur Bedienung von Messtaster, zu Programmiertechniken, zur Dateninterpretation und zu Verfahren zur Fehlerbehebung an.

- Technische Unterstützung:Stellen Sie sicher, dass Sie Zugriff auf zuverlässigen technischen Support vom Hersteller des Sondensystems haben, der Ihnen bei der Installation, Konfiguration und Fehlerbehebung hilft.

- Branchenressourcen:Nutzen Sie Branchenressourcen wie Online-Tutorials, Benutzerhandbücher und Anwendungshinweise von Herstellern, um Ihr Verständnis und Ihre Anwendung der Technologie zur automatischen Maßüberprüfung zu verbessern. Indem Sie in Schulungen investieren und verfügbare Ressourcen nutzen, können Sie eine reibungslose und erfolgreiche Integration der automatischen Maßüberprüfung in Ihre Fertigungsprozesse sicherstellen.

Best Practices zur Optimierung der Präzision mit Touch-Probe-CNC und Hochfrequenz-Modifikator

Um die Vorteile der automatischen Maßprüfung mit dem Hochfrequenz-Anpassungsprogramm optimal zu nutzen, sollten Sie die folgenden bewährten Vorgehensweisen berücksichtigen:

- Regelmäßige Kalibrierung:Behalten Sie die Genauigkeit Ihrer Sonde bei, indem Sie regelmäßige Kalibrierungsverfahren gemäß den Empfehlungen des Herstellers durchführen.

- Optimierte Werkzeuge:Verwenden Sie hochwertige Schneidwerkzeuge, die speziell für die von Ihnen bearbeiteten Materialien entwickelt wurden, um die Werkzeugablenkung zu minimieren und konsistente Ergebnisse sicherzustellen.

- Effektive Programmierung:Entwickeln Sie effiziente Prüfprogramme, die die Messstrecken minimieren und die Datenerfassungspunkte für eine genaue Werkstückcharakterisierung optimieren.

- Datenanalyse und Feedback:Analysieren Sie die vom Messtaster erfassten Daten, um mögliche Trends oder wiederkehrende Abweichungen zu erkennen. Nutzen Sie diese Informationen, um Ihre Bearbeitungsprozesse weiter zu verfeinern und eine gleichbleibende Qualität sicherzustellen.

- Ständige Verbesserung:Fördern Sie eine Kultur der kontinuierlichen Verbesserung, indem Sie Ihre automatisierten Arbeitsabläufe zur Maßüberprüfung regelmäßig auswerten und neue Techniken zur weiteren Verbesserung von Präzision und Effizienz erkunden.

Häufige Fragen zu Touch Probe CNC

Q: Worin unterscheidet sich die Touch-Probe-CNC von der herkömmlichen CNC-Bearbeitung?

Die herkömmliche CNC-Bearbeitung basiert auf vorprogrammierten Werkzeugwegen, die auf theoretischen Abmessungen basieren. Die automatische Maßüberprüfung fügt eine Ebene der Echtzeit-Datenerfassung hinzu, indem das Werkstück mithilfe einer Sonde physisch gemessen wird. Diese realen Daten werden dann verwendet, um die Werkzeugwege dynamisch anzupassen, was zu unübertroffener Genauigkeit führt und die Möglichkeit menschlicher Fehler bei manuellen Einstellungen eliminiert.

Q: Welche Branchen können am meisten von der Touch-Probe-CNC-Technologie profitieren?

Die automatische Maßprüfung bietet in vielen Branchen erhebliche Vorteile. In einigen Branchen sind die Vorteile jedoch noch größer:

- Hochpräzise Industrien:In der Luft- und Raumfahrt, der Medizintechnik und der Elektronikfertigung kommt es in hohem Maße auf die präzise Bearbeitung kritischer Komponenten an. Die automatische Maßprüfung stellt sicher, dass diese Komponenten strenge Maßtoleranzen und Funktionsanforderungen erfüllen.

- Großserienfertigung:Die Automobil- und Unterhaltungselektronikbranche legt bei der Massenproduktion Wert auf gleichbleibende Qualität und Effizienz. Die automatische Maßprüfung optimiert die Rüstzeiten, minimiert Nacharbeiten und garantiert eine gleichbleibende Teilequalität während der gesamten Produktionsdauer.

- Komplexe Bearbeitungsanwendungen:Der Formen- und Matrizenbau sowie die Bearbeitung komplexer Teile mit gekrümmten Oberflächen profitieren von den Hochfrequenz-Anpassungsfunktionen der automatischen Maßüberprüfung. Diese Technologie ermöglicht Echtzeitanpassungen und präzise Bearbeitung selbst der anspruchsvollsten Geometrien. Insgesamt kann jede Branche, die in ihren Herstellungsprozessen Wert auf Präzision, Effizienz und gleichbleibende Qualität legt, durch die Einführung einer Technologie zur automatischen Maßüberprüfung erhebliche Vorteile erzielen.

Q: Ist die Hochfrequenzeinstellung ein Wendepunkt in der Feinmechanik?

Das Hochfrequenz-Anpassungsprogramm stellt einen bedeutenden Fortschritt in der Feinmechanik dar. Durch die Analyse von Messdaten bei hohen Frequenzen und die Durchführung von Echtzeitanpassungen während des gesamten Bearbeitungsprozesses ermöglicht es:

- Mikroskopische Präzision:Erreichen Sie selbst bei komplizierten Details eine Genauigkeit im Mikrometerbereich und erweitern Sie die Grenzen dessen, was mit herkömmlicher CNC-Bearbeitung möglich ist.

- Minimierte Fehler:Das Hochfrequenz-Anpassungsprogramm gleicht Werkzeugverschleiß, Materialabweichungen und Maschinenabweichungen proaktiv aus und reduziert potenzielle Bearbeitungsfehler erheblich.

- Erweiterte Funktionen:Diese Technologie ermöglicht die Bearbeitung empfindlicher Materialien und komplexer Geometrien mit neuer Sicherheit und öffnet Türen für innovative Designs und Funktionalitäten. Während die herkömmliche automatische Maßprüfung bereits eine außergewöhnliche Genauigkeit liefert, erschließt das Hochfrequenz-Anpassungsprogramm ein neues Maß an Präzision und stellt damit einen echten Wendepunkt im Bereich der Feinmechanik dar.

Abschluss

Die Technologie zur automatischen Maßüberprüfung mit ihren erweiterten Funktionen und der zusätzlichen Leistung des Hochfrequenz-Anpassungsprogramms stellt einen Paradigmenwechsel in der Welt der CNC-Bearbeitung dar. Durch unübertroffene Präzision, optimierte Arbeitsabläufe und die Fähigkeit, komplexe Bearbeitungsaufgaben zu bewältigen, ermöglicht diese Technologie Herstellern, überragende Qualität zu erzielen, die Produktionseffizienz zu optimieren und neue Möglichkeiten für Innovationen zu erschließen. Da sich die Technologie weiterentwickelt und zugänglicher wird, steht die automatische Maßüberprüfung kurz davor, verschiedene Fertigungssektoren zu revolutionieren und die Entwicklung leistungsstarker Produkte mit außergewöhnlicher Qualität und Funktionalität voranzutreiben.

Katrina

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.