Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

Succesen med moderne fremstilling afhænger af urokkelig præcision. Selv det mindste dimensionelle fejltrin kan gøre en hel batch af dele ubrugelig. Denne utrættelige stræben efter nøjagtighed har givet næring til udviklingen af banebrydende fremskridt som automatiseret dimensionsverifikation med CNC-maskiner. Denne artikel dykker ned i den spændende verden af automatiseret dimensionel verifikation, udforsker dens indre funktioner, fremhæver dens fordele og viser dens rolle i at transformere produktionslandskabet.

Hvad er touch probe CNC?

Touch Probe CNC, også kendt som Tooling Touch Probe eller blot Touch Probe, er en revolutionerende teknologi, der løfter CNC-bearbejdning til et helt nyt niveau af præcision. Den inkorporerer en specialiseret sonde, udstyret med en følsom spids, på en CNC-maskine. Som navnet antyder, rører sonden fysisk emnet for at fastslå dets nøjagtige placering og dimensioner. Disse afgørende data føres derefter tilbage til CNC-controlleren, hvilket gør den i stand til at justere værktøjsbaner dynamisk og sikre uovertruffen nøjagtighed gennem hele bearbejdningsprocessen.

Betydningen af præcision i fremstillingen

I nutidens hårdt konkurrenceprægede produktionsmiljø er præcision ikke længere en luksus; det er en absolut nødvendighed. Højpræcisionsbearbejdning giver flere håndgribelige fordele:

- Reduceret spild:Præcise snit minimerer materialeskrot, hvilket fører til omkostningsbesparelser og miljømæssig ansvarlig praksis.

- Forbedret produktkvalitet:Nøjagtige dimensioner sikrer, at dele passer problemfrit sammen, hvilket resulterer i overlegen produktfunktionalitet og ydeevne.

- Forbedret effektivitet:Ved at eliminere behovet for manuelle justeringer og efterbearbejdning strømliner præcisionsbearbejdning produktionsprocesser.

- Strømlinet montage:Præcise dele letter ubesværet montering, hvilket reducerer produktionstid og omkostninger.

Introduktion af konceptet med højfrekvente justeringer

Konceptet med højfrekvente justeringer tager automatiseret dimensionsverifikation med CNC-maskiner et skridt videre. Det er en sofistikeret softwaretilføjelse, der er specielt designet til at udnytte de realtidsdata, som sonden erhverver. Dette justeringsprogram analyserer dataene ved høje frekvenser, hvilket giver mulighed for mikrojusteringer af værktøjsbaner under bearbejdningsprocessen. Denne evne er især gavnlig til komplicerede bearbejdningsopgaver, hvor selv de mindste afvigelser kan have en væsentlig indflydelse på det endelige produkt.

Forståelse af Touch Probe CNC-teknologi

Hvordan virker berøringsprobe CNC?

Kernefunktionaliteten i Touch Probe CNC drejer sig om samspillet mellem sonden, CNC-controlleren og den programmerede værktøjsbane. Her er en oversigt over arbejdsprincippet:

- Opsætning af sonde:Sonden er monteret på CNC-værktøjsholderen og erstatter det almindelige skæreværktøj.

- Kontakt og dataindsamling:CNC-controlleren udfører et program, der instruerer sonden til at bevæge sig mod emnet. Ved kontakt med emnets overflade sender sonden et signal til regulatoren. Dette signal fanger den præcise placering af kontaktpunktet.

- Databehandling og værktøjsbanejustering:CNC-controlleren modtager probedataene og sammenligner dem med den oprindeligt programmerede værktøjsbane. Eventuelle uoverensstemmelser identificeres, og controlleren bruger højfrekvensjusteringsprogrammet (hvis udstyret hermed) til at foretage realtidsjusteringer af værktøjsbanen til efterfølgende bearbejdningstrin.

- Præcisionsbearbejdning:Med den justerede værktøjsbane på plads genoptager CNC-maskinen driften ved hjælp af det faktiske skæreværktøj, hvilket sikrer meget nøjagtige snit baseret på emnets virkelige dimensioner.

Fordele ved at integrere touchprobe CNC i fremstillingsprocesser

At integrere Touch Probe CNC i din produktionsarbejdsgang giver en lang række fordele:

- Uovertruffen nøjagtighed:Prober eliminerer menneskelige fejl forbundet med manuelle opsætninger og målinger, hvilket fører til enestående præcision i CNC-bearbejdning.

- Reduceret opsætningstid:Automatisering af opsætningsprocedurer gennem probing i maskinen reducerer den tid, der kræves for at forberede maskinen til hvert job markant.

- Forbedret First-Pass-kvalitet:Præcise værktøjsbanejusteringer baseret på realtidsdata minimerer behovet for omarbejdning og afvisningshastigheder, hvilket fører til højere førstegangskvalitet.

- Forbedret proces gentagelighed:Automatiserede dimensionelle verifikationsprogrammer kan nemt replikeres, hvilket sikrer ensartet nøjagtighed på tværs af produktionsbatcher.

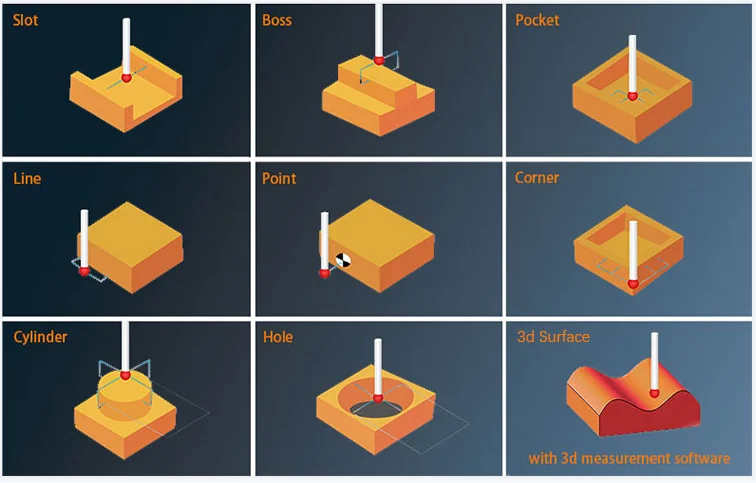

- Forenklet bearbejdning af komplekse emner:Prober gør det muligt at skabe komplekse 3D-geometrier med indviklede detaljer ved at give nøjagtige referencepunkter gennem hele bearbejdningsprocessen.

Udforskning af højfrekvente justeringsmuligheder i CNC-operationer

Højfrekvensjusteringsprogrammet låser op for et nyt niveau af præcision inden for CNC-bearbejdning. Ved kontinuerligt at analysere probedataene ved høje frekvenser giver det mulighed for:

- Real-time værktøjsbanekorrektion:Programmet identificerer og adresserer mindre variationer i emnets dimensioner, efterhånden som de opstår, hvilket sikrer kontinuerlig præcision gennem hele bearbejdningsprocessen.

- Kompensation for værktøjsslid:Selv de mest holdbare skæreværktøjer bliver slidt over tid. Højfrekvensjusteringsprogrammet kan tage højde for dette slitage ved dynamisk at justere værktøjsbanen og bibeholde ensartede deldimensioner.

- Bearbejdning af ikke-stive materialer:Materialer som bløde træsorter eller kompositter kan være udfordrende at bearbejde præcis på grund af små afbøjninger. Højfrekvensjusteringsprogrammet kan kompensere for disse afbøjninger, hvilket muliggør nøjagtig bearbejdning af sådanne materialer.

Forbedring af præcision med Touch Probe CNC

Virkelige applikationer og succeshistorier

Automatiseret dimensionel verifikationsteknologi finder anvendelse på tværs af forskellige industrier, revolutionerer fremstillingsprocesser og produktkvalitet. Her er nogle overbevisende eksempler:

- Luftfart:I rumfartsindustrien kan selv små afvigelser i dele kompromittere flyets sikkerhed og ydeevne. Automatiseret dimensionsverifikation sikrer den præcise bearbejdning af kritiske komponenter som motordele, landingsstel og flyskrogstrukturer.

- Automotive:Bilindustrien trives med masseproduktion med snævre tolerancer. Automatiseret dimensionsverifikation strømliner fremstillingen af motorblokke, transmissionskomponenter og bilkarosseridele, hvilket garanterer ensartet kvalitet og reducerer produktionsomkostningerne.

- Hospitalsudstyr:Industrien for medicinsk udstyr kræver den største præcision for implantater, kirurgiske instrumenter og andet kritisk udstyr. Automatiseret dimensionel verifikation muliggør skabelsen af indviklet medicinsk udstyr med høj nøjagtighed og repeterbarhed, hvilket sikrer patientsikkerhed og funktionalitet.

- Elektronik:Miniaturiseringstrenden inden for elektronikfremstilling nødvendiggør meget præcise bearbejdningsevner. Automatisk dimensionsverifikation letter skabelsen af komplekse elektroniske komponenter som printkort, stik og huse med mikron-niveau nøjagtighed. Dette er blot nogle få eksempler, og de potentielle anvendelser af automatiseret dimensionsbekræftelse fortsætter med at udvide sig på tværs af forskellige sektorer.

Maksimering af effektivitet og nøjagtighed gennem touch-probe CNC

At integrere Touch Probe CNC i din produktionsarbejdsgang giver en strategisk fordel ved:

- Reducerede arbejdsomkostninger:Automatisering af opsætnings- og måleopgaver med sonder reducerer afhængigheden af kvalificeret arbejdskraft, hvilket fører til potentielle omkostningsbesparelser.

- Forbedret maskinudnyttelse:Ved at minimere opsætningstider og efterbearbejdning muliggør automatiseret dimensionsverifikation øget maskinudnyttelse og højere produktionsoutput.

- Forbedret proceskontrol:Realtidsdataindsamling og feedback fra sonder muliggør bedre proceskontrol og identifikation af potentielle problemer, før de eskalerer.

- Strømlinet kvalitetskontrol:Den ensartede nøjagtighed opnået gennem automatiseret dimensionsverifikation eliminerer behovet for omfattende efterbearbejdningsinspektioner, hvilket strømliner kvalitetskontrolprocedurer.

Trin til at integrere touchprobe CNC i eksisterende systemer

Implementering af Touch Probe CNC-teknologi i din eksisterende CNC-bearbejdningsopsætning er en forholdsvis ligetil proces. Her er en generel oversigt:

- Kompatibilitetsvurdering:Sørg for, at din CNC-maskine er kompatibel med automatiseret dimensionsbekræftelsesteknologi. De fleste moderne CNC-maskiner kan let tilpasses.

- Valg af sondesystem:Vælg et sondesystem, der stemmer overens med dine specifikke behov og budget. Overvej faktorer som sondetype (mekanisk, elektronisk), udløsningsmekanisme og kommunikationsprotokol.

- Installation og træning:Installer sondehardwaren på din CNC-maskine og følg producentens instruktioner for korrekt opsætning. Invester i træning af dine operatører for at sikre, at de effektivt kan bruge sonden og dens funktionaliteter.

- Softwareintegration:Afhængigt af probesystemet og din CNC-controller skal du muligvis integrere dedikeret software til probeprogrammering og dataanalyse.

Træning og ressourcer, der kræves for en vellykket implementering

Succesfuld implementering af touchprobe CNC afhænger af korrekt træning og adgang til værdifulde ressourcer. Her er hvad du skal bruge:

- Operatøruddannelse:Giv dine CNC-operatører omfattende træning i sondedrift, programmeringsteknikker, datafortolkning og fejlfindingsprocedurer.

- Teknisk support:Sørg for, at du har adgang til pålidelig teknisk support fra probesystemproducenten for at få hjælp til installation, konfiguration og fejlfinding.

- Industriressourcer:Udnyt industriressourcer som online selvstudier, brugermanualer og producentapplikationsnoter til at forbedre din forståelse og anvendelse af automatiseret dimensionsbekræftelsesteknologi. Ved at investere i uddannelse og udnytte tilgængelige ressourcer kan du sikre en smidig og vellykket integration af automatiseret dimensionsbekræftelse i dine fremstillingsprocesser.

Bedste praksis til optimering af præcision med touch-probe CNC og højfrekvensmodifikator

Overvej disse bedste fremgangsmåder for at maksimere fordelene ved automatiseret dimensionsbekræftelse med højfrekvensjusteringsprogrammet:

- Almindelig kalibrering:Oprethold nøjagtigheden af din sonde ved at udføre regelmæssige kalibreringsprocedurer som anbefalet af producenten.

- Optimeret værktøj:Brug skæreværktøjer af høj kvalitet, der er specielt designet til de materialer, du bearbejder, for at minimere værktøjsudbøjning og sikre ensartede resultater.

- Effektiv programmering:Udvikle effektive probeprogrammer, der minimerer probevandringsafstande og optimerer dataindsamlingspunkter for nøjagtig karakterisering af emnet.

- Dataanalyse og feedback:Analyser de data, der er indsamlet af sonden, for at identificere potentielle tendenser eller tilbagevendende afvigelser. Brug disse oplysninger til at forfine dine bearbejdningsprocesser yderligere og sikre ensartet kvalitet.

- Løbende forbedringer:Omfavn en kultur med løbende forbedringer ved regelmæssigt at evaluere dine automatiserede arbejdsgange til dimensionsbekræftelse og udforske nye teknikker til yderligere at forbedre præcision og effektivitet.

Almindelige spørgsmål om Touch Probe CNC

Q: Hvordan adskiller berøringsprobe CNC sig fra traditionel CNC-bearbejdning?

Traditionel CNC-bearbejdning er afhængig af forprogrammerede værktøjsbaner baseret på teoretiske dimensioner. Automatiseret dimensionsbekræftelse tilføjer et lag af realtidsdataindsamling ved fysisk at måle arbejdsemnet ved hjælp af en sonde. Disse data fra den virkelige verden bruges derefter til at justere værktøjsbaner dynamisk, hvilket resulterer i uovertruffen nøjagtighed og eliminerer muligheden for menneskelige fejl under manuelle opsætninger.

Q: Hvilke industrier kan drage størst fordel af CNC-touchprobe-teknologi?

Automatiseret dimensionsbekræftelse giver betydelige fordele på tværs af forskellige industrier, men nogle sektorer kan få endnu større fordele:

- Højpræcisionsindustrier:Rumfart, medicinsk udstyr og elektronikfremstilling er stærkt afhængig af præcis bearbejdning af kritiske komponenter. Automatiseret dimensionsverifikation sikrer, at disse komponenter opfylder strenge dimensionelle tolerancer og funktionalitetskrav.

- Højvolumen produktion:Bilindustrien og forbrugerelektronikindustrien prioriterer ensartet kvalitet og effektivitet i masseproduktion. Automatiseret dimensionsbekræftelse strømliner opsætningstiderne, minimerer efterbearbejdning og garanterer ensartet delkvalitet under hele produktionskørsler.

- Komplekse bearbejdningsapplikationer:Form- og matricefremstilling samt bearbejdning af indviklede dele med buede overflader drager fordel af de højfrekvente justeringsmuligheder ved automatiseret dimensionsverifikation. Denne teknologi giver mulighed for justeringer i realtid og præcis bearbejdning af selv de mest udfordrende geometrier. Samlet set kan enhver industri, der prioriterer præcision, effektivitet og ensartet kvalitet i sine fremstillingsprocesser, høste betydelige fordele ved at anvende automatiseret dimensionsbekræftelsesteknologi.

Q: Er højfrekvensjustering en game-changer inden for præcisionsteknik?

Højfrekvensjusteringsprogrammet repræsenterer et betydeligt spring fremad inden for præcisionsteknik. Ved at analysere probedata ved høje frekvenser og foretage justeringer i realtid gennem hele bearbejdningsprocessen, muliggør det:

- Mikroskopisk præcision:Opnå nøjagtighed på mikronniveau selv på indviklede funktioner, og skubber grænserne for, hvad der er muligt med traditionel CNC-bearbejdning.

- Minimeret fejl:Højfrekvensjusteringsprogrammet kompenserer proaktivt for værktøjsslid, materialevariationer og maskinudbøjninger, hvilket reducerer potentielle bearbejdningsfejl markant.

- Udvidede muligheder:Denne teknologi giver mulighed for bearbejdning af sarte materialer og komplekse geometrier med nyfundet selvtillid, hvilket åbner døre til innovative designs og funktionaliteter. Mens traditionel automatiseret dimensionsverifikation allerede leverer enestående nøjagtighed, låser højfrekvensjusteringsprogrammet et nyt niveau af præcision op, hvilket gør det til en sand game-changer inden for præcisionsteknik.

Konklusion

Automatiseret dimensionel verifikationsteknologi repræsenterer med dens avancerede muligheder og den ekstra kraft fra højfrekvensjusteringsprogrammet et paradigmeskift i verden af CNC-bearbejdning. Ved at tilbyde uovertruffen præcision, strømlinede arbejdsgange og evnen til at tackle komplicerede bearbejdningsudfordringer, giver denne teknologi producenterne mulighed for at opnå overlegen kvalitet, optimere produktionseffektiviteten og frigøre nye muligheder for innovation. Efterhånden som teknologien fortsætter med at udvikle sig og bliver mere tilgængelig, er automatiseret dimensionsverifikation klar til at revolutionere forskellige fremstillingssektorer og drive skabelsen af højtydende produkter med enestående kvalitet og funktionalitet.

Katrina

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.