Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

Manufacturing Revolution: The Unsung Hero – Sonde za dodirivanje alatnih mašina standardne preciznosti

Svijet proizvodnje je u vrtlogu promjena. Potaknuta automatizacijom, digitalizacijom i neumornom težnjom za efikasnošću, industrija neprestano traži načine da poboljša proizvodne procese, podigne kvalitet proizvoda i zategne svoj kaiš. U ovom dinamičnom krajoliku, često podcijenjen, ali moćan alat – standardna precizna sonda za dodir sa alatnim strojevima – igra ključnu ulogu.

Uticaj neopevanih heroja: standardna preciznost Machine Tool Dodirnite Sonde

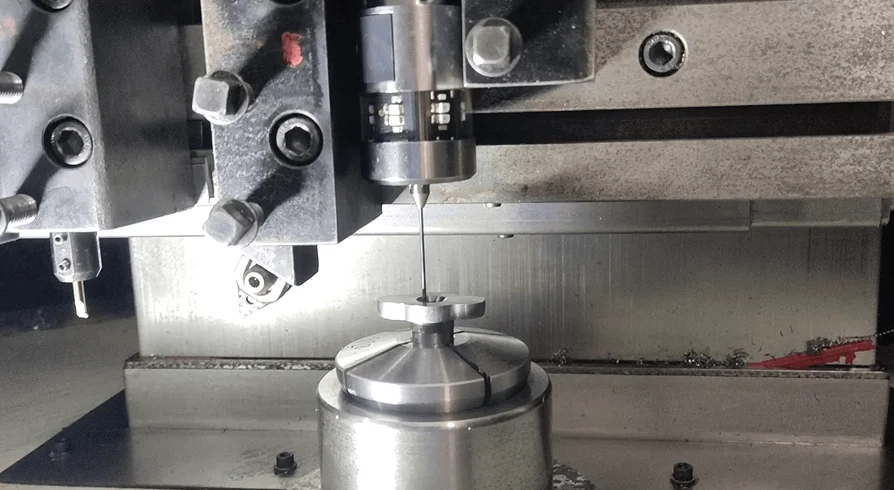

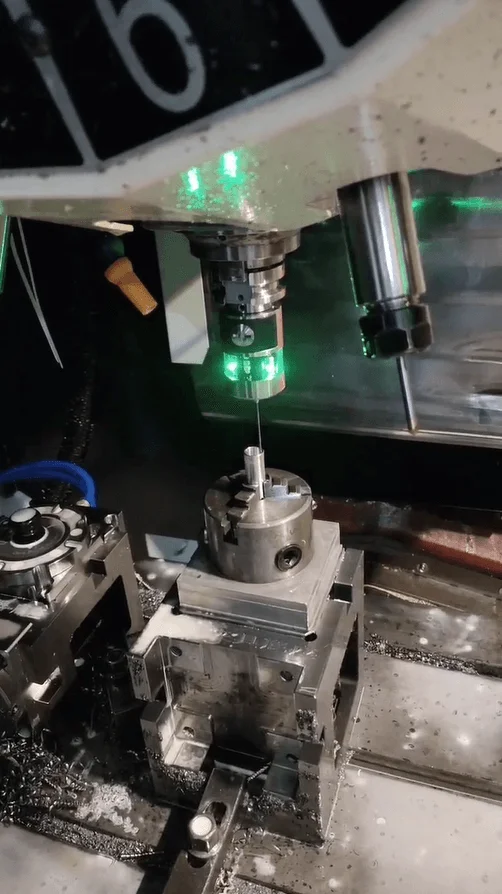

Nepretenciozni uređaji postavljeni na CNC strojeve ili obradne centre, standardne precizne sonde za dodirivanje alatnih strojeva koriste različite tehnologije poput mehaničkih, električnih i optičkih senzora za fizički kontakt s obratkom i prikupljanje preciznih podataka o dimenzijama. Iako se često zanemaruju, ove sonde tiho revolucioniraju način na koji proizvođači pristupaju proizvodnji. Pružajući povratne informacije u realnom vremenu o lokaciji, veličini i obliku dijela, standardne precizne sonde za dodirivanje alatnih mašina uvode novu eru preciznosti, efikasnosti i kontrole u proizvodnji.

Evolucija proizvodne tehnologije

Tradicionalno, proizvodnja se oslanjala na ručne procese i rudimentarne mjerne alate. Dolazak CNC mašina označio je značajan iskorak, uvođenjem kompjuterski kontrolisane automatizacije. Međutim, čak i sa CNC tehnologijom, provjera dimenzija dijelova često je uključivala ručnu intervenciju i namjensku mjernu opremu. Ovaj pristup je dugotrajan, podložan ljudskoj grešci i ograničavao je mogućnost kontinuirane inspekcije u procesu.

Postavljanje pozornice za inovacije

Razvoj sondi za dodir sa alatnom mašinom standardne preciznosti rešio je ova ograničenja. Besprekornom integracijom sa CNC mašinama, ove sonde su omogućile automatizovano merenje delova unutar samog procesa obrade. Ova inovacija utrla je put za moderniji pristup proizvodnji zasnovan na podacima, postavljajući teren za talas daljih napretka.

Značaj sonde za dodir sa alatnim mašinama standardne preciznosti

Moć preciznosti u proizvodnji

Preciznost je kamen temeljac uspješne proizvodnje. Neprecizna obrada može dovesti do domino efekta problema, uključujući poteškoće sa sklapanjem, probleme s performansama, pa čak i kvarove proizvoda. Sonde za dodir sa alatnim mašinama standardne preciznosti pružaju pouzdan i dosljedan način da se osigura da dijelovi ispunjavaju potrebne tolerancije. Snimanjem preciznih podataka o dimenzijama tokom procesa obrade, ove sonde omogućavaju podešavanja u realnom vremenu i eliminišu potrebu za ručnom inspekcijom nakon obrade.

Prednosti implementacije sondi dodira u proizvodnji

Integracija sondi dodira alatnih mašina standardne preciznosti u proizvodne procese nudi mnoštvo prednosti:

- Smanjene stope otpada: Identifikovanjem i ispravljanjem grešaka u mašinskoj obradi u realnom vremenu, sonde na dodir značajno smanjuju broj odbačenih delova. To znači uštedu materijala i rada.

- Poboljšana kontrola kvaliteta: Inspekcija u procesu sa sondama na dodir garantuje konzistentan kvalitet tokom proizvodnih ciklusa. Ovo minimizira rizik da neispravni dijelovi dođu do konačnog sastavljanja.

- Povećana efikasnost proizvodnje: sonde na dodir automatizuju merenje delova, eliminišući potrebu za ručnom intervencijom i vremenom podešavanja. To dovodi do bržih proizvodnih ciklusa i poboljšane ukupne propusnosti.

- Poboljšana produktivnost rukovaoca: automatizacijom zadataka koji se ponavljaju, sonde na dodir oslobađaju operatere da se usredsrede na aktivnosti veće vrednosti kao što su programiranje, održavanje mašina i analiza kontrole kvaliteta.

Poboljšanje kontrole kvaliteta pomoću sondi standardne preciznosti

Standardne točne sonde za dodir sa alatnim mašinama nude značajnu prednost u odnosu na tradicionalne metode kontrole kvaliteta:

- Sveobuhvatno prikupljanje podataka: Dodirne sonde hvataju mnoštvo tačaka podataka na cijelom radnom komadu, pružajući potpuniju sliku njegove geometrije i dimenzija.

- Smanjena subjektivnost: Tradicionalne metode se često oslanjaju na vizuelnu inspekciju ili ručna mjerenja, koja mogu biti subjektivna i sklona ljudskim greškama. Sonde na dodir pružaju objektivne i ponovljive podatke.

- Poboljšana sljedivost: Podaci prikupljeni senzorima osjetljivim na dodir mogu se lako dokumentirati i arhivirati, stvarajući potpuni revizorski trag za svaki dio. Ovo poboljšava sljedivost i olakšava bržu analizu uzroka u slučaju bilo kakvih problema.

Transformacija proizvodnje sa sondama na dodir

Revolucioniranje automatizacije i efikasnosti

Sonde na dodir su na čelu revolucije automatizacije u proizvodnji. Automatizacijom inspekcije u procesu, oni omogućavaju scenarije proizvodnje "ugašenih svjetla", gdje mašine mogu raditi bez nadzora tokom sati van špica.

Poboljšanje tačnosti i konzistentnosti u mašinskoj obradi

Mogućnost prikupljanja podataka u realnom vremenu o dimenzijama dijelova omogućava kontinuirano prilagođavanje procesa obrade. Ovo osigurava dosljednu tačnost tijekom proizvodnih ciklusa, minimizirajući rizik od varijacija dimenzija i poboljšavajući ukupni kvalitet dijelova.

Racionalizacija proizvodnje za buduće potrebe industrije

Sonde za dodir sa alatnim mašinama standardne preciznosti neophodne su za racionalizaciju proizvodnje kako bi se zadovoljile potrebe budućih industrija. Kako industrije poput svemirskih i medicinskih uređaja nastavljaju pomicati granice preciznosti, potreba za preciznom i pouzdanom proizvodnjom dijelova će se samo intenzivirati. Sonde za dodir pružaju rješenje za budućnost za ove potrebe u razvoju.

Prihvatanje budućnosti: trendovi i razvoj

Mogućnosti standardnih tačnih sondi dodirnih alatnih mašina stalno se razvijaju, vođene napretkom tehnologije:

Integracija AI i IoT-a u Touch Probe sisteme

Integracija veštačke inteligencije (AI) i Interneta stvari (IoT) u sisteme senzora za dodir ima ogroman potencijal za budućnost proizvodnje. AI algoritmi mogu analizirati podatke prikupljene dodirnim sondama u realnom vremenu, omogućavajući predviđanje održavanja, optimizaciju procesa, pa čak i automatsku korekciju grešaka. Uz to, IoT povezanost omogućava daljinsko praćenje i dijeljenje podataka, olakšavajući suradnju i centraliziranu kontrolu unutar distribuiranog proizvodnog okruženja.

Prakse održive proizvodnje sa sondama standardne preciznosti

Sonde za dodir sa alatnim mašinama standardne preciznosti mogu doprineti održivijim proizvodnim praksama. Minimizirajući stope otpada i osiguravajući efikasno korištenje materijala, smanjuju stvaranje otpada. Dodatno, mogućnost optimizacije procesa obrade podacima u realnom vremenu može dovesti do manje potrošnje energije.

Poboljšanje prediktivnog održavanja kroz proaktivno praćenje

Sonde na dodir se mogu koristiti za proaktivno praćenje zdravlja alatnih mašina. Otkrivanjem suptilnih promjena u silama okidača sonde ili otklonu igle, oni mogu identificirati potencijalno habanje prije nego što dovedu do većih kvarova. Ovaj pristup prediktivnog održavanja omogućava preventivne popravke i minimizira zastoje, optimizirajući korištenje strojeva i efikasnost proizvodnje.

FAQ

How Do sonde za dodir sa alatnim mašinama standardne preciznosti Posao?

Postoje različite vrste sondi dodira standardne preciznosti, od kojih svaka koristi poseban senzorski mehanizam:

- Mehaničke sonde na dodir: Ove sonde aktiviraju prekidač kada olovka fizički dodirne radni komad.

- Električne sonde na dodir: Ove sonde detektuju promjenu električne provodljivosti nakon kontakta s obratkom.

- Optičke sonde za dodir: Ove sonde koriste izvor svjetlosti i senzor za otkrivanje položaja vrha olovke u odnosu na radni komad.

Bez obzira na tehnologiju koja se koristi, sve standardne sonde preciznosti komuniciraju sa kontrolnom jedinicom CNC mašine, hvatajući podatke koji se koriste za provjeru dimenzija dijela i prilagođavanje procesa obrade prema potrebi.

Koji su potencijalni izazovi u implementaciji sonde?

Iako su prednosti standardnih sondi osjetljivih na dodir neosporne, postoje neki potencijalni izazovi:

- Početni troškovi ulaganja: Integracija sondi dodira u postojeće mašine zahteva investiciju unapred. Međutim, dugoročne uštede na smanjenju otpada, poboljšanoj kontroli kvaliteta i povećanju efikasnosti obično nadmašuju početni trošak.

- Složenost programiranja: Efikasno korištenje sonde na dodir zahtijeva dodatnu stručnost u programiranju za integraciju rutina sonde u CNC programe obrade.

- Kompatibilnost materijala radnog komada: Nisu sve tehnologije sonde za dodir prikladne za sve vrste materijala. Pažljiv odabir odgovarajućeg tipa sonde je ključan za precizan i pouzdan rad.

Kako kompanije mogu imati koristi od ulaganja u naprednu tehnologiju sonde?

Prednosti ulaganja u naprednu tehnologiju sonde su značajne:

- Poboljšane mogućnosti: Napredne sonde nude funkcije kao što su sondiranje sa više osa, kalibracija na alatnoj mašini i detekcija pokvarenog alata, dodatno proširujući mogućnosti za automatizovanu inspekciju i kontrolu procesa.

- Poboljšano prikupljanje podataka: Napredne sonde mogu uhvatiti još detaljnije tačke podataka, pružajući sveobuhvatniju sliku geometrije dijela i omogućavajući još uže tolerancije.

- Ulaganje u budućnost: Ulaganjem u naprednu tehnologiju sonde, kompanije osiguravaju da su u dobroj poziciji da se prilagode rastućim zahtjevima proizvodnog okruženja.

Zaključak

Sonde za dodir sa alatnim mašinama standardne preciznosti više su od jednostavnih mjernih alata. Oni su moćni pokretači inovacija u proizvodnji. Podstičući preciznost, efikasnost i automatizaciju, sonde na dodir pomažu u oblikovanju budućnosti industrije. Kako tehnologija nastavlja da napreduje, mogućnosti dodirnih sondi će se nesumnjivo dalje širiti, postižući još veći nivo efikasnosti, kontrole kvaliteta i održivosti u godinama koje dolaze.

Katrina

Mechanical Sales Engineer with 10+ years of experience in the manufacturing industry.Skilled in developing and executing sales strategies, building relationships with customers, and closing deals. Proficient in a variety of sales and marketing tools, including CRM software, lead generation tools, and social media. I'm able to work independently and as part of a team to meet sales goals and objectives. Dedicated to continuous improvement and learning new sales techniques.