Email: katrina@qidumetro.com Phone: (+86) 134 1323 8643

الكشف عن الدقة والإنتاجية باستخدام مسبار اللمس للمخرطة

ثورة في التصنيع باستخدام الحاسب الآلي باستخدام مجسات أدوات الآلة المتقدمة

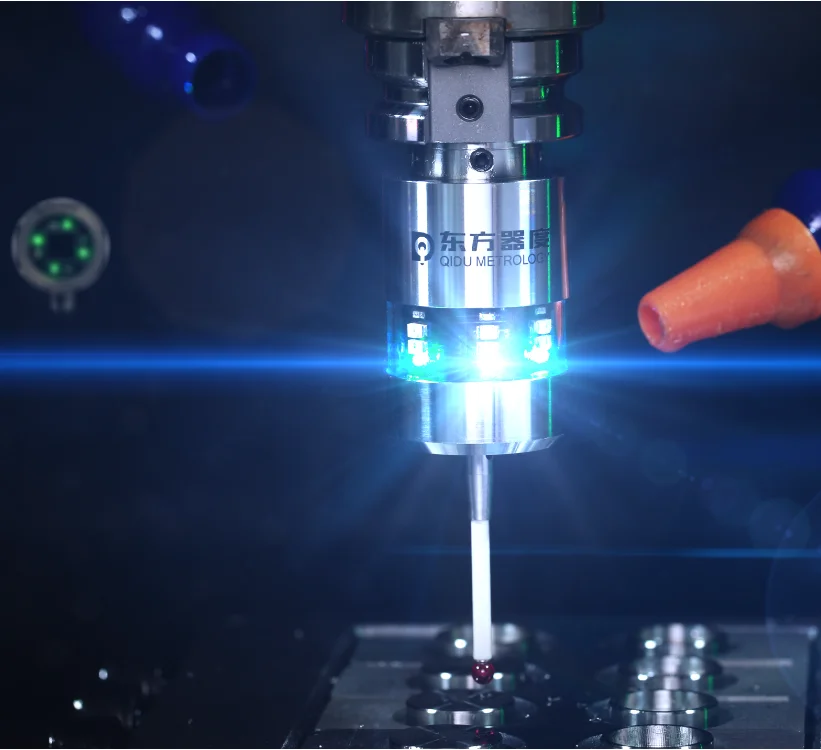

في المشهد المتطور باستمرار للتصنيع باستخدام الحاسب الآلي، يصبح دور التقنيات المتطورة حاسماً بشكل متزايد. من بين الأدوات التحويلية التي احتلت مركز الصدارة هو Lathe Touch Probe، الذي غيّر قواعد اللعبة في عالم التصنيع الدقيق. يستكشف هذا المقال المزايا المتعددة الأوجه مجسات اللمس المخرطة، والتعمق في تأثيرها على الإنتاجية، وأهمية مجسات الأدوات الآلية، والعالم الدقيق لقياس مجسات CNC.

إعادة تعريف الدقة: ميزة مسبار اللمس للمخرطة

تكمن القدرة على القياس والضبط بأقصى قدر من الدقة في قلب المعالجة الدقيقة. يظهر مسبار اللمس كمنارة للدقة، مما يسمح للميكانيكيين بتحقيق دقة لا مثيل لها في عملياتهم. تستخدم هذه التقنية المتقدمة مزيجًا من الاستشعار اللمسي والبصري، مما يتيح القياس السلس لأبعاد قطعة العمل. من خلال دمج مسبار اللمس في مخارط CNC، يمكن للمصنعين الوصول إلى مستوى دقة أقل من الميكرون، مما يضمن أن كل مكون يلبي معايير الجودة الصارمة التي تتطلبها الصناعات الحديثة.

لا تقتصر مساهمة Touch Probe في الدقة على القياسات وحدها. تسمح آلية التغذية الراجعة في الوقت الفعلي بإجراء تعديلات ديناميكية أثناء عمليات التشغيل الآلي، مما يعوض عن تآكل الأدوات وتغيرات قطع العمل. لا تعمل هذه القدرة على تعزيز دقة المنتج النهائي فحسب، بل تعمل أيضًا على إطالة عمر أدوات القطع، مما يقلل من تكاليف التشغيل ووقت التوقف عن العمل.

دور مجسات الأدوات الآلية في التصنيع باستخدام الحاسب الآلي

أصبحت مجسات الأدوات الآلية لا غنى عنها في التصنيع باستخدام الحاسب الآلي، حيث تعمل بمثابة عيون وأيدي عملية التصنيع. وفي هذا السياق، يبرز Touch Probe باعتباره لاعبًا رئيسيًا، حيث يقدم حلاً شاملاً لكل من القياس والتحكم أثناء العملية. تلعب هذه المجسات دورًا محوريًا في أتمتة عملية الفحص، مما يضمن مطابقة كل قطعة عمل للمواصفات المحددة مسبقًا.

أحد التطبيقات البارزة لتحقيقات الأدوات الآلية هو محاذاة قطع العمل. تعمل قدرة Lathe Touch Probe على تحديد موقع قطعة العمل ومحاذاتها بدقة على تبسيط عملية الإعداد، مما يقلل من الوقت اللازم للتعديلات اليدوية. وهذا لا يؤدي إلى تسريع دورات الإنتاج فحسب، بل يقلل أيضًا من الأخطاء البشرية، مما يرفع الكفاءة الإجمالية في عمليات التصنيع باستخدام الحاسب الآلي.

التغلب على التعقيدات: كشف النقاب عن مسبار القياس باستخدام الحاسب الآلي

في مجال التصنيع باستخدام الحاسب الآلي، تعد الحاجة إلى القياس الدقيق أمرًا بالغ الأهمية. أدخل مسبار القياس الخاص بـ CNC، وهو أداة متخصصة مصممة لتوفير بيانات دقيقة حول أبعاد قطعة العمل. يقدم Touch Probe، باعتباره مسبار قياس لـ CNC، مستوى جديدًا من التطور لهذا الجانب المهم من التصنيع.

يتكامل مسبار القياس هذا بسلاسة مع أنظمة CNC، مما يسهل إجراءات القياس التلقائي. يستطيع الميكانيكيون برمجة مسبار اللمس لإجراء قياسات دقيقة على فترات زمنية محددة، مما يضمن المراقبة المستمرة لعملية التصنيع. والنتيجة هي مجموعة بيانات شاملة لا تتحقق من جودة كل مكون فحسب، بل تساهم أيضًا في تحسين معلمات التصنيع لعمليات التشغيل المستقبلية.

التآزر في العمل: دمج مجسات اللمس لتحقيق أقصى قدر من التأثير

للاستفادة الكاملة من فوائد Touch Probes، يعد اتباع نهج شامل للتكامل أمرًا ضروريًا. يجب على الشركات المصنعة أن تأخذ في الاعتبار عوامل مثل توافق الآلة، ومتطلبات البرمجة، وتدريب المشغلين. عند التنفيذ بفعالية، يؤدي التآزر بين Touch Probes وآلات CNC إلى خلق بيئة إنتاج متناغمة حيث تجتمع الدقة والإنتاجية.

يتضمن جانب البرمجة في Touch Probes تحديد إجراءات القياس ومعلمات التحكم أثناء العملية. يمكن للميكانيكيين تصميم هذه الإجراءات الروتينية وفقًا للمتطلبات المحددة لكل وظيفة، مما يضمن اتباع نهج مخصص يتماشى مع تعقيدات عمليات التصنيع المتنوعة.

الخلاصة: عصر جديد من التصنيع الدقيق

وفي الختام، يظهر مسبار اللمس كقوة تحويلية في التصنيع باستخدام الحاسب الآلي، مما يجسد الدقة والإنتاجية. تعمل مجسات الأدوات الآلية، مع مسبار اللمس في المقدمة، على إعادة تعريف قدرات التصنيع الحديث من خلال أتمتة القياسات، وتعزيز التحكم أثناء العملية، وتحسين الكفاءة الإجمالية.

مع استمرار الصناعة في التطور، أصبح تبني تقنيات مثل Lathe Touch Probe أمرًا ضروريًا لأولئك الذين يبحثون عن ميزة تنافسية. يعمل مسبار القياس الخاص بـ CNC، بقدراته الدقيقة في الحصول على البيانات، على ترسيخ دور Lathe Touch Probe في تشكيل حقبة جديدة من التصنيع الدقيق. مع الاهتمام الشديد بالابتكار والالتزام بالتميز، فإن تكامل Touch Probes يستعد لوضع معايير جديدة في المشهد المتطور باستمرار لتصنيع CNC.